2025.04.18

デジタル画像相関法(DIC)は、物体の表面における変形やひずみを、高精度かつ非接触で計測する光学的手法です。主に材料試験や構造物の力学的挙動の評価などに使われており、近年では産業界や研究分野で急速にその利用が広がっています。特にCAE(Computer Aided Engineering)との親和性が高く、様々な分野でDIC結果とCAE結果との比較や現象のメカニズムの検討に用いられています。 この記事では、DICの基本原理や特徴、精度向上のポイントを解説します。東京貿易テクノシステムが取り扱う多機能なDICソリューション「MatchID」もご紹介していますので、ぜひご覧ください。

※画像はイメージです

デジタル画像相関法(DIC)の基本原理

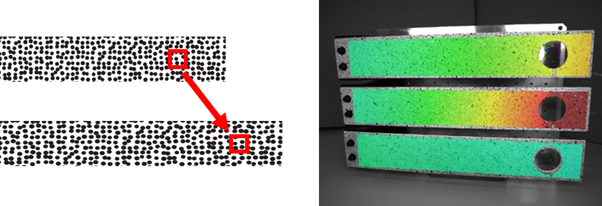

DICの基本的な考え方は、スペックルパターンと呼ばれるランダムの白黒パターンを有す物体表面の画像を変形前後で比較します。ピクセル単位での動きを追跡することにより、変位場を計算するというものです。このパターンが画像内の個々の部分の特徴点として機能します。

2次元のDICは、カメラ1台で平面変形を測定します。3次元のDICはカメラを2台以上使用し、立体的な変形も測定可能です。3次元のDICはステレオDICと呼ばれています。4台以上のカメラで様々な方向から測定を行い、計算した変位の分布をソフトウェア上で合成して表示するマルチカメラDICと呼ばれる方法もあります。「MatchID」もこのマルチカメラDICの機能を有しています。次にDICの計測から計算の流れをご紹介します。

撮影装置等のセッティングと校正

カメラ・レンズやライトをセッティングし、表面にスペックルパターンを有した撮影する物体をセットします。ステレオDICの場合は、キャリブレーションボードを使用し、校正を行います。この校正を行うことで、2台のカメラの距離や設置角度が取得できます。そのデータを使用することで、平面方向のみならず、立体的な物体の変形が測定できます。

デジタル画像相関法の分析対象の撮影

まず、試験前の初期画像(基準画像)を高解像度カメラで撮影します。次に、荷重を加えながら連続的に変形中の画像を撮影します。カメラを2台以上使用する場合は、それらのカメラの撮影タイミングを同期させるのはもちろんですが、その後の分析に必要な荷重などのデータを同期させて取得すると多角的に行うことができます。さらに、例えばハイスピードカメラを使用すれば、1秒間に数千から数万の画像を撮影可能で、一瞬の変形も捉えることができます。このように人間の目で観察できない現象の詳細も、画像相関法(DIC)なら対応でき、変形の可視化が可能です。

デジタル画像相関法でのコリレーション(分析)

次に撮影した画像の分析を行い、物体の形状や物体に生じた変位ベクトルを算出します。この分析は、複数の画像の相関関係を見て位置関係を探索するので、コリレーションと呼ばれます。具体的には、画像を小さな部分領域(サブセット)に分割し、各サブセットが変形後の画像においてどの位置に移動したかを相関演算によって特定します。サブセットがどの位置に移動するかは、サブセット内のランダムに記された白黒の濃淡をピクセル単位で数値化した輝度値を用い、初期画像と変形後をとらえた画像の分析対象領域で、その一致度を計算することで求まります。これにより、2次元(または3次元)の変位ベクトルが得られます。

デジタル画像相関法によるひずみ算出

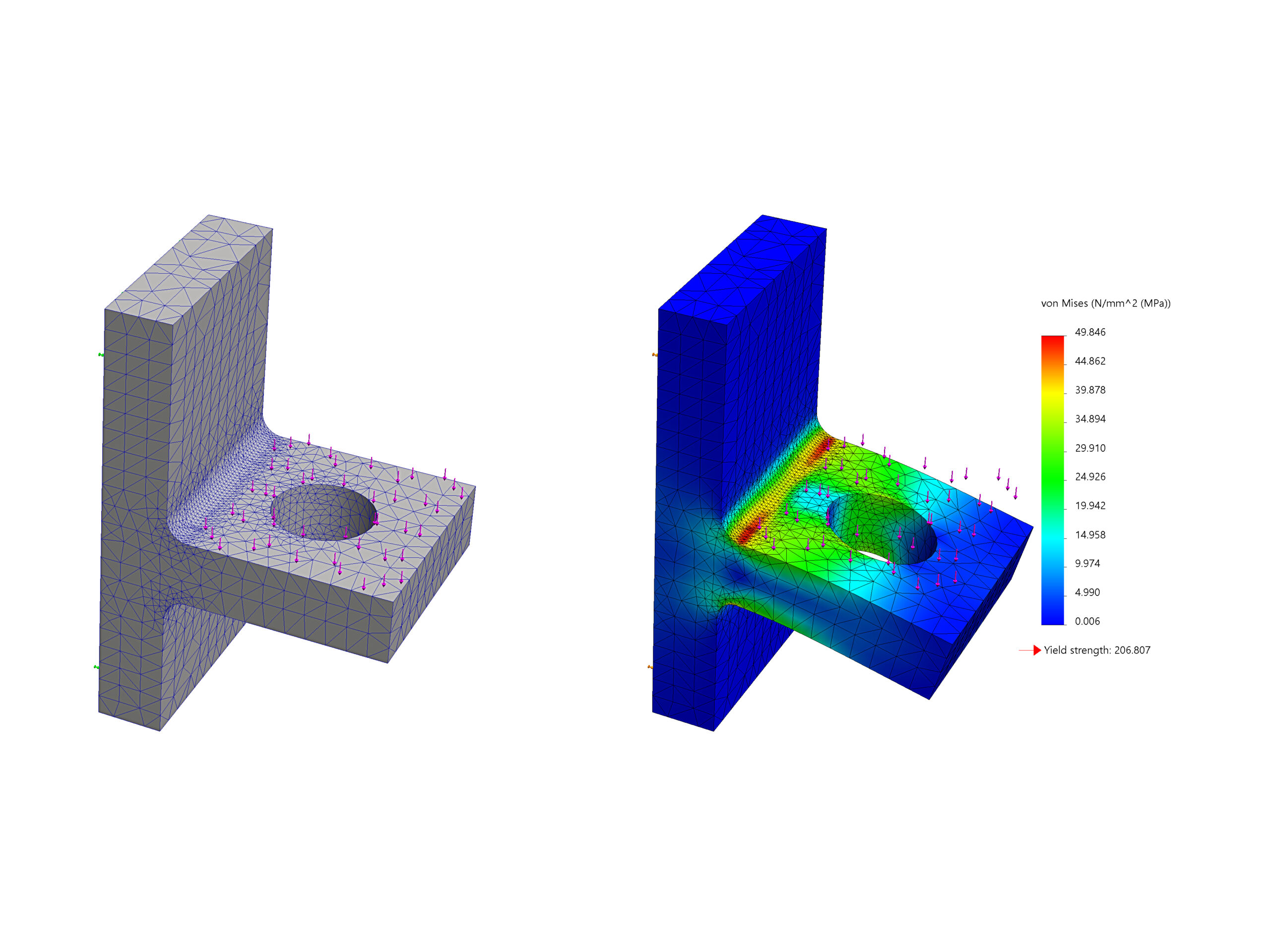

得られた変位場から数値的に微分を行うことで、分析対象領域の全体で、ひずみ分布を算出することができます。「MatchID」では、各種のひずみと応力の関係を表す構成式の計算が可能なので、応力分布を算出することができます。これにより、より深い変形現象の観察が行えます。

デジタル画像相関法(DIC)の特徴と利点

DICの最大の特徴は、測定時に試験体に物理的な接触を必要とせず、広範囲にわたる面の変形を高い空間分解能で捉えることができる点にあります。例えばひずみゲージは、物体に生じるひずみをポイントで測定しますが、DICでは撮影した面全体でひずみ分布を測定し可視化できます。

ひずみゲージで多点を測定する場合には、準備時間の観点でもDICに優位性があります。また非常に柔らかい物体、あるいは小さい物体を測定する場合は、センサー等が接触した時点で変形する、あるいは接触そのものが困難などの有接触測定の課題を回避できます。そして、計測対象の形状や材質に依存せず、金属、樹脂、繊維、さらには生体組織に至るまで、幅広い材料に適用可能です。さらに試験環境の柔軟性が高く、温度変化や振動下でも測定可能です。これらの特性により、さまざまな分野で重要な計測手法として活用されています。下記にいくつかの適用例を示します。

- 材料試験:引張試験、圧縮試験、疲労試験などにおける局所的なひずみの可視化

- 構造解析:航空機や自動車などの構造部材の変形挙動の解析

- 破壊メカニズムの研究:亀裂発生部位の微小変形の追跡

- 生体力学:皮膚や組織の変形の評価

デジタル画像相関法(DIC)を精度よく使用するためのポイント

DICは、材料や構造物の変形を非接触かつ高分解能で測定できる優れた技術です。しかし、その測定精度は様々な要因に大きく影響を受けます。以下の点を意識することで、DICの性能を最大限に引き出すことができるので、精度よく使用するためのポイントを見ていきましょう。

良質な模様(スぺックルパターン)の生成

DICでは、画像内の「パターン(模様)」を基に変位を追跡するため、対象表面に適切なスぺックルパターン(ランダム模様)が必要不可欠です。以下の点に注意しながら、模様の生成をすることがポイントです。

- コントラストが高く、ランダム性のある模様を生成する

- スポットサイズは使用するカメラに依存する画像解像度に対して適切な大きさに調整する(一般に模様1個が3~5ピクセル以上)

模様が不鮮明または均一すぎると、相関関数が不安定になり誤差が増大します。

高解像度かつ高品質な画像の取得

DICの精度は、使用する画像の品質に強く依存します。画像の品質を向上させるには、撮影環境に適した機材の使用が必要です。よってDICのシステムが多種の機材による撮影に対応できることが望まれます。

- 高解像度カメラを使用して微細な変形を捉える

- ノイズの少ないカメラと、適切な露出・絞りの設定

- 撮影時のブレやピントのズレを排除する

- 撮影環境における照明ムラを抑える

適切な解析パラメータの選定

DICのソフトウェアでは、分析に用いるサブセットサイズやステップサイズなどのパラメータを設定します。

- サブセットサイズ:模様の情報を十分に含みつつ、変形が大きすぎない範囲で設定(例:21×21ピクセル)

- ステップサイズ:小さくすると密な解析が可能だが、計算負荷が増す(バランスが重要)

- 相関法(ZNCC, SSDなど):用途に応じて最適な手法を選択

これらの設定は分析精度と計算速度のバランスに直結します。

サブピクセル補間の工夫

DICはピクセル単位の追跡だけでなく、サブピクセル精度(0.01ピクセル以下)で変位を求めます。

- 高精度な補間法(双三次補間、スプライン補間など)を使用

- 相関関数のピークを滑らかに補間して、最大点を高精度に推定

このステップは特に小変形領域での精度を左右します。

温度変化や振動の影響の最小化

測定対象が小さな変位を示す場合、環境の変動も精度に大きく影響します。

- 測定対象や装置の熱膨張の影響を排除

- 振動や風などによる微小な揺れを防止

- カメラや対象物の固定を強固に行う

測定環境を安定させることで、ノイズの少ないデータが得られます。

事前キャリブレーションの実施(特にステレオDICの場合)

ステレオDICでは、カメラの位置関係や歪みを考慮した幾何キャリブレーションが不可欠です。

- 正確なキャリブレーションによって、空間再構成の誤差を抑える

- 撮影後もカメラ位置がずれないよう、剛性の高い治具を用いる

結果の妥当性チェックとフィルタリング

解析後には、得られた変位・ひずみの信頼性を評価することも重要です。

- 相関係数(correlation coefficient)やRMSEの確認

- 外れ値の除去や、空間的な平滑化(ローパスフィルタなど)

- 同じ条件での再測定による再現性の確認

デジタル画像相関法(DIC)の技術課題と今度の展望

DICをより高精度かつ安定して活用するためには、いくつかの技術的な課題も存在します。前章で取り上げた精度向上のポイントの裏返しが、技術課題といえる面もあるでしょう。まずは、DICの特徴的なスペックルパターンですが、特に物体の変形中にパターンの劣化や消失が生じた場合は、局所的に解析ができない領域(データ欠損)が発生することがあり問題となります。それらは、微小変形体、高温環境下での試験あるいは大きな変形が起きた場合に材料に破壊が生じるような試験では、起こりやすいので注意が必要となります。

さらに撮影時には、その環境の影響を受けやすい面があります。撮影時の光の当たり方や影、反射などが結果に大きく影響しますので、照明条件が安定していないと、ノイズが発生し、誤差につながります。また、高温や振動のある環境では、カメラ自体の歪みやブレが計測誤差の要因になります。

DIC解析までの撮影準備時間についての課題

面外変形を含む三次元の変位を測定するには、2台のカメラを用いたステレオ撮影が必要です。この場合、カメラの正確な位置合わせ(キャリブレーション)や幾何補正が求められ、計測システムの構築が複雑になります。

また、DICによる計測結果の精度や再現性については、まだ国際的な標準が十分に整備されていません。そのため、使用する装置やソフトウェア、解析条件によって測定結果がばらつくことがあります。産業応用を進めるうえでは、信頼性を確保するための誤差評価や標準化が今後の重要な課題です。

DICの今後の展望

AIや機械学習を活用した高精度な画像解析の導入や、リアルタイム解析技術の発展により、さらなる性能向上が期待されています。AIや機械学習は、DICの活用や取得したデータの利用において革新的な進展をもたらしています。特に、画像処理・ノイズ除去・変位推定の精度向上・リアルタイム解析といった面で、大きな応用が進んでいます。

AIによるDICの適用範囲拡大

最初に取得する画像データの質の向上例として、AIを使うことで、DIC画像に含まれる照明ムラ、表面模様の劣化、センサノイズなどを自動で補正できます。これは先ほど取り上げた技術課題の内容の改善となり、これまで撮影環境が厳しかった場所での撮影が行えるようになることで、適用範囲の拡大が期待できます。

また撮影画像の分析時に、例えば畳み込みニューラルネットワーク(CNN)を活用することで、より高速かつ精度の高い変位計測が可能になっています。これらの計算高速化は、リアルタイムDICに直結するので、その分析結果を瞬時にAI分析に使用することで、高速製造プロセス中の変形をリアルタイム監視し、不良を即時検出するようなことも可能と考えられます。

さらに得られたDICデータ(変位場やひずみ場)を機械学習などで分析することで、材料の破断・破壊予測、製品製造時の工程最適化などの応用利用が可能になります。今後は、AIによってDICは「より速く、より正確で、より自律的」な技術へと進化しています。将来的には、AIによる完全自動化DIC(測定~解析~判断まで自動)も期待されています。

東京貿易テクノシステムのひずみ測定ソリューション「MatchID」のご紹介

東京貿易テクノシステムがお届けするMatchIDは、これまで述べてきたデジタル画像相関法をより簡単にかつ高精度でのデータ取得を実現する測定ソリューションです。多くのメーカーのカメラと接続することで直接制御可能であり、その中にはハイスピードカメラも含まれます。MatchIDの簡単な操作で、撮影時の準備時間短縮やデータ変換の煩わしさは解消できます。また分析パラメータの最適化分析や撮影時に起きた振動の除去機能等も備えており、撮影環境が厳しい場所で測定した画像への対応も行います。

豊富な分析機能も搭載しているため、DICデータを活用したVirtual Fields Methodによる材料特性パラメータの同定や、CAEの解析結果(特に構造解析)と測定結果の定量的な差分評価が可能です。ハイスピードカメラとの組み合わせによる瞬間的な挙動の計測や、サーモカメラとの熱データ分析にも対応しています。 MatchIDは、幅広い測定条件に対応できることで、他のDICシステムでは対応できなかった環境での撮影、高度な材料評価や、より詳細な分析を必要とする方におすすめの製品です。詳細は、以下からご覧いただけます。

デジタル画像相関法(DIC) MatchID 製品情報はこちら

お問合せ

(メールまたはお電話にて回答させていただきます)

(オンライン会議ツールを使って直接お話しいただけます)