作業を始めてから終わるまでの時間をリードタイムといいますが、リードタイムの短縮はどの業界においても大きな課題です。では、リードタイムはどのように短縮すればよいのでしょうか。

この記事では、製造業におけるリードタイムの短縮に焦点を当て、リードタイムを短縮するメリットや、各リードタイムの短縮方法をご紹介します。また、実際にリードタイム短縮に成功した事例とその際のポイントもあわせて解説します。

リードタイムとは?

一般的なリードタイムとは、作業を始めてから終了するまでにかかる時間を指します。製造業では、ある製品の生産開始から納品までにかかる時間のことをいいます。

リードタイムと納期の違い

リードタイムと納期の違いは表記の方法です。

リードタイムは製品の開発から納品までに必要な期間を指し、「○日間」という日数で表します。一方、納期は「納入期限」という意味で、「○月○日までに製品を納品する」というように日付で表します。

なお、リードタイムや納期を設定する際は、「QCD」を考慮して設定することが重要です。QCDとは、製造の現場で重要視されている概念で、品質(Quality)・コスト(Cost)・納期(Delivery)の頭文字を取ったものです。

仮に、品質を高めるためにコストが増加したり、納期に時間がかかったりすると、結果的に顧客満足度が低下することが考えられます。

このように、QCDは相互に関連しているため、リードタイムや納期を設定する際にはそれぞれのバランスを考慮することが大切です。

リードタイムとタクトタイム・サイクルタイムの関係性

リードタイムと似た言葉に「タクトタイム」と「サイクルタイム」があります。

タクトタイムとは、稼働時間を生産しなければいけない数量で割ることで求められる時間です。1つの製品を作るのに割り当て可能な時間を意味します。

タクトタイムの計算式:稼働時間÷必要生産数

一方サイクルタイムは、稼働時間をその時間内で生産できた数量で割ることにより算出される時間です。1つの製品を作るのに実際にかかった時間を意味し、生産する側の目線となります。

サイクルタイムの計算式:稼働時間÷生産した製品の総数

タクトタイムとサイクルタイムとの関係性は次のようになっています。

| 関係性 | 状態 |

|---|---|

| タクトタイム = サイクルタイム | 求められる生産数と実際に生産できる数が釣り合っている |

| サイクルタイム > タクトタイム | 求められる生産数を作るのに必要な時間が確保できていない(生産能力不足) |

| タクトタイム > サイクルタイム | 求められる生産数を上回る数の生産が可能(余剰生産能力がある) |

仮にリードタイムをタクトタイムベースで考えてしまうと、製品を生産するのに十分な時間をかけられない可能性もあります。短期間で製造をおこなうとなると、場合によっては品質を下げるか、生産能力を補うためにコストをかけて新しい機械や設備を導入しなければいけないケースもあるでしょう。

しかし、リードタイムをサイクルタイムベースで設定すれば、生産側は余裕を持って作業を進めることができます。

タクトタイムとサイクルタイムの関係性を考慮したうえで最も効率のよいリードタイムを設定する必要があるでしょう。

リードタイムの種類

続いて、リードタイムの種類について説明します。

開発リードタイム

開発リードタイムとは、新製品の開発に要する期間を示しています。

具体的には、企画や設計、量産前の試作や実験といった作業がおこなわれます。また、生産ラインの準備や金型の製作、治具の開発なども含まれます。

調達リードタイム

製造業における調達リードタイムとは、原材料の発注から納品、工場で製造に入るまでの期間を示しています。

具体的には、原材料の発注から納品までの「納品リードタイム」、受入をおこなう「受入リードタイム」、検査をおこなう「検査リードタイム」に分けることができます。

製造リードタイム(生産リードタイム)

製造リードタイムとは、製品の製造を始めてから完成するまでの期間のことです。

例えば、製造工程がエッチング(材料の表面加工)・蒸着・断裁・研磨などいくつかに分かれている場合は、工程ごとに「工程リードタイム」を設定します。

また、各工程でおこなわれるセッティングや作業に「作業リードタイム」も設定します。

なお、工程間の待ち時間も停滞時間として製造リードタイムに含めます。

出荷・輸送リードタイム

出荷・輸送リードタイムとは、製品の出荷指示から納品先へ配達されるまでの期間を示しています。このリードタイムは大きく「出荷リードタイム」と「輸送リードタイム」の2つに分けられます。

倉庫内でおこなわれるピッキング・検品・梱包など、出荷指示から出荷されるまでが「出荷リードタイム」、配送から納品までが「輸送リードタイム」です。

輸送リードタイムは、近距離輸送であればトラックの配送時間のみで済む場合もありますが、遠距離の場合は貨物列車や航空機、船舶への積み込み・積み下ろしの時間なども含まれます。

リードタイムの計算方法

次に、リードタイムを計算する方法をご紹介します。ここでは「フォワード法」と「バックフォワード法」について解説します。

フォワード法

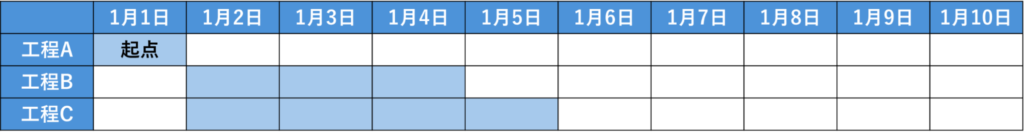

フォワード法は、製造の着手日を基点として、そこから各工程の必要日数を加算していき、完了までの最短日数を計算する方法です。同時に並行しておこなえる工程は一緒にカウントしてその最長の日数を取ります。

例えば、A工程で1日かかり、B工程で3日、C工程で4日かかる製品を製造する場合を想定してみましょう。B工程とC工程を同時進められる場合、A工程の1日とC工程の4日を合計した5日が全体のリードタイムとなります。

バックフォワード法

バックフォワード法は、納品日から逆算して各工程に何日かけられるのかを計算し、工程を割り振っていく方法です。並行作業を避けることができ、余裕を持ったスケジュールを立てられるメリットがあります。また、納品日を基準に計算するため、納期遵守率の向上につながります。

先ほどの例で考えてみましょう。

例えば、納期が1月10日の場合は、C工程の完了を1月10日に置きます。各工程スケジュールが重複しないように調整した場合、A工程1日+B工程3日+C工程4日でリードタイムは合計8日となるため、2日の余裕があることになります。

リードタイムを短縮するメリット

リードタイムを短縮するとどのようなメリットがあるのか、ここでは大きく4つのメリットをご紹介します。

急な需要増加にも対応できる

リードタイムが短縮されて各工程に余裕ができると、急に増産の依頼が来た場合にも対応しやすくなります。

また、工程に余裕ができれば無理なローテーションを組まずに済み、必要に応じて従業員教育をおこなう時間も取れるため、各工程への人員配置や生産計画を柔軟に立てられることも大きなメリットです。

顧客満足度の向上につながる

どのような顧客でも、「可能であれば早く納品してほしい」と考えるものです。そのため、たとえ競合他社と同レベルの品質の製品を提供しているとしても、納期までの期間が長いと顧客満足度の向上は難しいでしょう。

しかし、前述したQCDを考慮してリードタイムを短縮できれば高品質な製品を素早く提供できるようになり、他社との差別化を図ることができます。

資金の早期回収が期待できる

リードタイムが短くなると、受注からの支払いを受けるまでの時間が短縮されます。そのため人件費や設備費などの原資を早期に回収できるようになり、資金計画の見通しが立てやすくなるでしょう。

在庫管理にかかるコストを削減できる

製造から出荷までの期間が短縮されるため、その分在庫の保存期間が短くなります。これによって過剰な在庫を抑制でき、保管スペースの維持費や管理にかかる人員など在庫管理コストを削減できます。

リードタイムを短縮する方法

リードタイムを短縮するには、以下の2つの観点で方法を考えることが大切です。

- 情報共有、連携強化

- 作業内容の見直しと最適化

ここでは、リードタイムごとの対策を上記の観点からご紹介します。

開発リードタイムを短縮する方法

開発リードタイムが長くなる理由とその対策方法は以下のとおりです。

開発リードタイムでの情報共有、連携強化

これまでにも似たような製品を製造していた場合、設計や材料、部品などを参考にすることでリードタイムの短縮が図れます。

また、過去のトラブル情報や設計から製造までのノウハウを共有するなどこれまでの知見を活かすことも有効です。これにより、仮にトラブルが発生した場合でも早期解決できる可能性が高まります。

開発リードタイムでの作業内容の見直しと最適化

情報共有や連携強化によって短縮ができない場合は、設計や作業内容の見直しと最適化をはかります。

例えば、一度成功した開発を再活用し、新たな開発をおこなわない方法があります。

また「フロントローディング」によって前倒し可能な作業を先に進めておくといった、同時並行作業をおこなうことも必要でしょう。

調達リードタイムを短縮する方法

次に調達リードタイムが長くなる理由とその対策方法は以下のとおりです。

調達リードタイムでの情報共有、連携強化

ここでは主に共有ミス、連携ミスなどが起こらないようにすることが重要です。

例えば、事前に需要が予測できる場合は、生産計画部門と調達部門が連携して原材料を前倒しで調達できないか調達先と交渉するとよいでしょう。

また、発注漏れや発注の遅延もリードタイムが長くなる理由となるため、生産計画部門と調達部門が状況を把握できるよう在庫管理や自動発注機能が搭載されたシステムの導入も有効です。

調達リードタイムでの作業内容の見直しと最適化

いくら先読みをしても、調達先の都合により予定通りに資材調達ができない場合はあるでしょう。その場合はサプライヤーの見直しや、1社で対応できないならマルチソース化も検討する必要があります。

製造リードタイムを短縮する方法

製造リードタイムが長くなる理由とその対策方法は以下のとおりです。

製造リードタイムでの情報共有、連携強化

製造リードタイムを短縮するためには、段取りのなかで生じる無駄を減らせるよう連携強化が求められます。

セッティングを都度変更するといった機械や作業を停止する必要がある段取りのことを「内段取り」をいいます。一方、機械や作業を止めずにおこなう段取りを「外段取り」といいます。内段取りが増えてしまうと、その分待機時間がかかるため、結果的に製造リードタイムが長くなります。

そのため、製造部門間でのスケジュール共有や作業レーンの調整が大切です。

例えば、異なる製品であっても同じ原材料や治具を利用して製造する場合は、レーンのセッティングを都度変更する必要がないように連携・情報共有を図ることでセッティングにかかる時間を減らせるでしょう。

また、セッティングミスによるトラブルの発生も抑えることができます。

製造リードタイムでの作業内容の見直しと最適化

情報共有によって生産計画を最適化しても、各工程での作業が最適化されていなければリードタイム短縮にはつながりません。

ここでのポイントは作業員の多能工化です。1人の作業員が特定の作業を専門にしていると、繁忙期や他工程で人手が足りない場合に応援に駆け付けるのは難しいでしょう。

複数の作業をおこなえるように教育しておけば、負荷のかかっている作業に人員を追加投入が可能になります。ただし、人員の投入にも限界があるため、場合によっては作業内容を抜本的に見直したり、最新機器を導入したりすることも視野に入れましょう。

出荷・輸送リードタイムを短縮する方法

出荷・輸送リードタイムが長くなる理由とその対策方法は以下のとおりです。

出荷・輸送リードタイムでの情報共有、連携強化

「何を」「いつまでに」「どこへ」といった出荷・輸送に関する情報に誤りがあると、輸送用のトラックが足りない、納期までに輸送できないといった状況になりかねません。

そのため、出荷と輸送に関しては、製造工程や配送ネットワークを担う部門との連携が欠かせません。どのタイミングでどの程度の数量を出荷する必要があるのかなど情報の共有や連携をしておくことで、人員や機材の手配を円滑におこなえるようになります。

出荷・輸送リードタイムでの作業内容の見直しと最適化

作業内容を見直す場合は、出荷作業をおこなう倉庫内と出荷後の配送の両方について考えます。

出荷作業をおこなう倉庫内では、ピッキングや検品・梱包をおこなう導線を最適化しておきましょう。ピッキングがしづらいレイアウトやフォークリフトの動線が複雑になっていると、出荷までに荷物の移動する距離が長くなり、これが結果として出荷リードタイムを長くしてしまいます。自動ピッキングの活用などIT化も検討するとよいでしょう。

また、取引先の場所の変更や出荷数の増加などにより、これまでの物流拠点では対応しきれなくなる場合もあります。その場合は拠点の再配置も必要ですし、トラックの配送ルートの見直しなども必要となるでしょう。

リードタイムを短縮する際の注意点

リードタイムを短縮することにはよい面もありますが、注意点もあります。ここでは、リードタイムを短縮する際の注意点をご紹介します。

品質の低下につながるおそれがある

サイクルタイムをただ短縮してしまうと、本来必要だった作業時間を取れなくなり、作業員のミスなどによる品質低下につながる恐れがあります。現場の担当者と打ち合わせをおこない、どの工程がどの程度短縮できるのか、合意したうえで対策を施しましょう。

ロットによっては余剰在庫や欠品のリスクがある

一般的に、大きなロットで製造するほうが一度に多くの製品を作れるため、サイクルタイムを短縮できます。ただし、各工程での待機時間が長くなったり、販売状況によっては在庫を多く抱えることになったりするケースもあります。

一方、小ロットで製造すると、余剰在庫を抱えるリスクは低くなり、運搬にかかる時間も削減できる可能性があります。しかし、大ロットの製品を優先するあまり小ロットの製品を欠品ギリギリまで製造しないでいると欠品を引き起こす可能性があります。

そのため、顧客からの発注が来そうな時期や原材料の確保、製造現場の余力などを総合的に把握しておくことが重要です。

施策によっては費用対効果が取れないケースもある

IT化はリードタイム削減の効果的な施策の一つです。

人の手でおこなっていた業務をITの技術に置き換えることで、業務の効率化や生産性の向上が期待できるためです。

しかし、IT化には費用がかかり、IT人材の採用・教育・研修などのため人的コストも発生します。施策による効果とコストのバランスについてはじっくりと見極める必要があります。

【製造業】リードタイム短縮の成功事例

最後に、実際に製造業でリードタイム短縮を成功させた事例を2つご紹介します。

株式会社ダイワ・エム・ティ様

自動車の内装において50年以上の技術の蓄積を誇る株式会社ダイワ・エム・ティ様。

2018年、「自動車ボディ製作に必要な大型治具の設計および製作」という大型案件を控え、社内工数の見直しがおこなわれました。その結果、これまでの測定機では部品の測定に手間がかかりすぎることがわかりました。そこで、今後の事業展開も考慮したうえで東京貿易テクノシステムの多関節型三次元測定機「VECTORON(ベクトロン)VMC8000シリーズ」を導入しました。

導入により、測定時間が従来の測定機と比べて3分の1ほどに短縮されました。また、ベクトロンは小回りが利くことから加工機上での測定も可能になり、結果的に製造リードタイムの短縮にもつながりました。

本事例について、詳しくはこちらのページをご覧ください。

VECTORON VMC8000シリーズについて、詳しくはこちらのページをご覧ください。

アイシン高丘株式会社様

トヨタグループの自動車部品メーカーとして、エンジン系・駆動系・ブレーキ系・ボディ系など、自動車のあらゆる部品を手がけるアイシン高丘株式会社様。

以前は製品完成後の寸法調査を接触式の測定機でおこなっていましたが、部品ごとにプログラムを組む必要があり、測定後には1品番ずつ図面に数値を記載していました。そのため、測定に大きな工数を要していました。

そこで、測定リードタイム短縮のために、非接触式三次元測定機「COMET(※)」を導入しました。

導入により、測定や分析も高い精度でおこないながら作業時間を短縮。

成形品を試しに測定するといった用途でも気軽に使えるだけでなく、その日のうちに出来栄えがわかるようになったため、検査・分析のサイクルが効率化されました。

本事例について、詳しくはこちらのページをご覧ください。

※COMETは製造・販売を終了

COMETの後継機種「FLARE」について、詳しくはこちらのページをご覧ください。

まとめ

製造業におけるリードタイムは、ある製品の生産開始から納品までにかかる時間を指します。このリードタイムを短縮することは、販売機会損失のリスクが低くなる、資金の早期回収が期待できる、顧客満足度が向上するなど、多くのメリットがあります。

リードタイムの短縮には、業務・工程作業の見直しや新しい機材の導入などが有効ですが、単純にコストをかければよいというわけではありません。QCDの観点や将来の成長戦略を考えながら進めていくことが重要となります。

リードタイムの短縮でお悩みの場合は、ぜひ東京貿易テクノシステムにご相談ください。

お問合せ

(メールまたはお電話にて回答させていただきます)

(オンライン会議ツールを使って直接お話しいただけます)