- 課題

-

- 橋梁などの大型構造物をソフトウェア上で仮組を検討したい。現場の工数や現場での調整を減らしたい。

ソリューション

- 型の段階で不具合修正し、製作コスト、時間を節約

- 製作後のCAD比較により修正データ作成

※欧米大手風車メーカー(ベスタス社、シーメンス社、GE社)に実績あり。

ご提案内容

Leica Absolute Trackerとリフレクタ、プローブ、スキャナを組み合わせて高精度形状計測を実施、専用ソフトウェアでCAD比較をし、修正データを作成します。発電機製作時の検査だけでなく、稼働後のブレードメンテナンス用途への活用(ブレード形状計測等)も可能です。

測定実績例

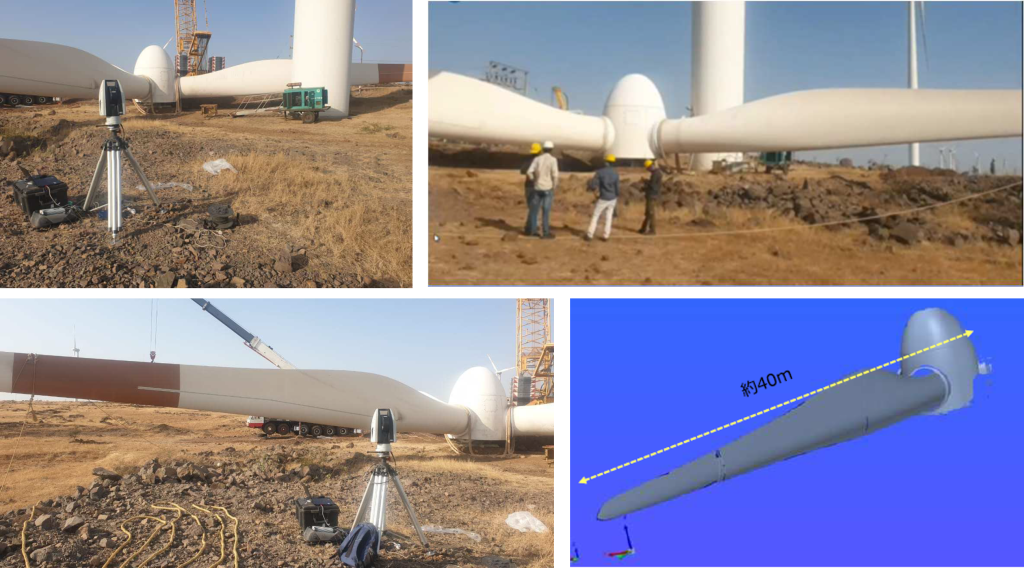

ブレードの長さ:約30~60m

ブレードの高さ:2~4m

ブレード重量:8〜16トン

ブレード本体材質:グラスファイバー

要求精度:0.5mm

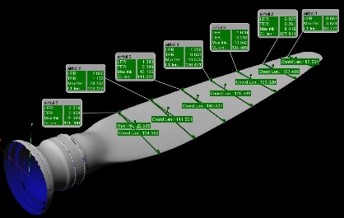

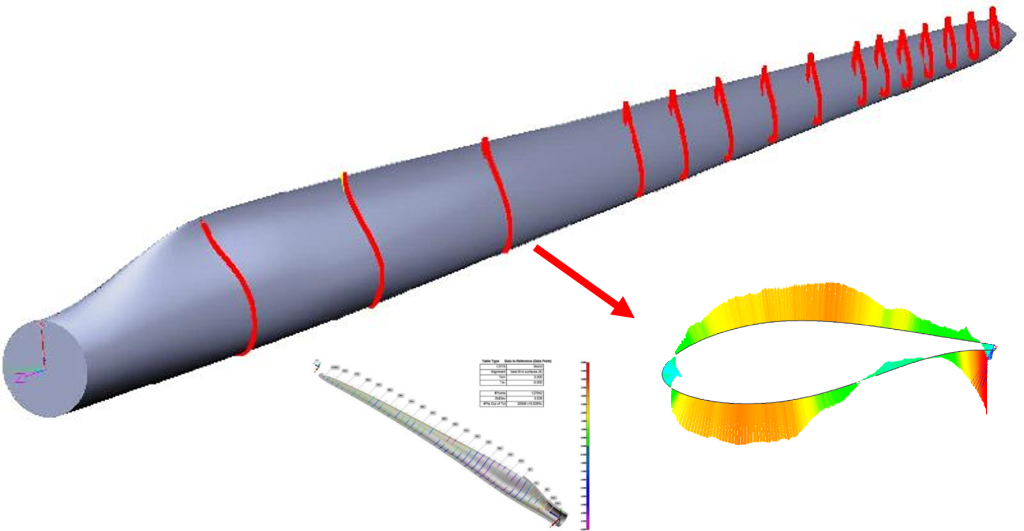

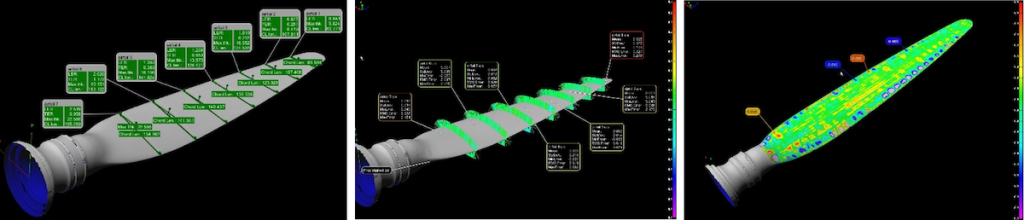

CADに対する複数の断面の最終検査(ねじれ分布とプロファイル)

より良い発電効率を得る為に設計されているブレードの複雑な形状を計測、CADと比較し、製作精度を判定します。

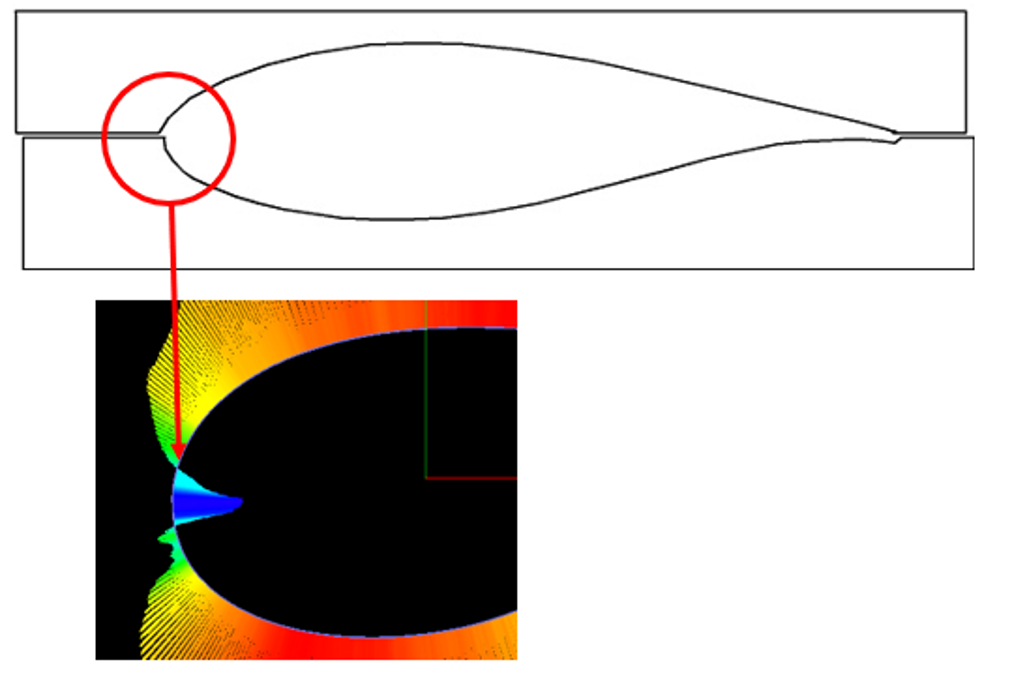

ブレードは上型と下型が大きくずれることが多い為、エポキシ鋳造後に大きな誤差が発生します。この金型のずれを事前に修正することで、ブレード製作後の切削と充填の時間を削減できます。上型と下型をそれぞれ測定し、CADに合わせて調整、2つの金型をバーチャルで組付けすることで修正可能です。

ブレードを含む風力発電の各パーツを現地で組み立てる際にLeica Absolute Trackerで形状計測を実施します。組立前に事前に検査を実施することで組立作業の大幅な効率化(短縮)だけでなく、手戻りを削減します。