- 課題

-

- 複雑な形状、入り組んだ箇所の計測が難しい

- CAD比較など簡単に比較検査できるツールがない

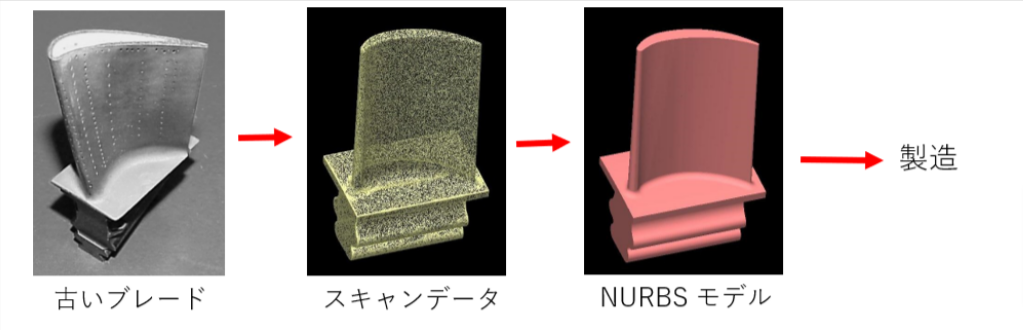

- ブレードが古くなり、入れ替えの為にブレード形状を確認したい

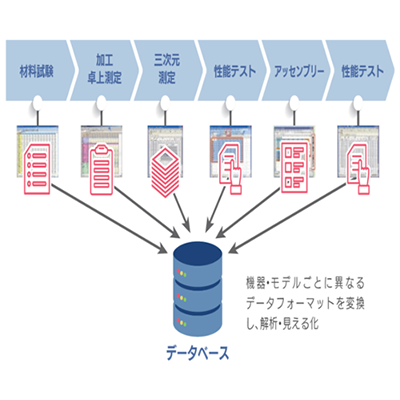

- 検査結果をデジタル記録としてデータベース化し、修理やシミュレーション、トレーサビリティ等に活用したい

ソリューション

- スキャナでブレードの全体形状測定とプローブ&複数のスタイラスの使い分けにより入り組んだ形状、届かない場所の高精度計測、形状検査を実施することにより従来検査することが難しい、時間のかかっていた複雑形状の正確な製造精度判定が可能となり、修正コスト、手戻り時間削減を実現。

- デジタルエンジニアリング用データとして記録することで様々な用途に活用可能です。

- 検査結果をデジタル化し、修理やシミュレーション、トレーサビリティなどの用途に活用

- 弊社IoTソリューションと合わせての効率的なデータ管理と共有、不具合流出防止やトレーサビリティの最適化可能

ご提案内容

大型構造物の複雑形状も高精度三次元測定が可能です。

Leica Absolute Tracker&プローブ/スキャナ計測で大型のタービンや複雑な形状、入り組んだ場所の形状計測を実施することができます。

製造工程での修正作業や稼働後のメンテナンス用途まで広くご使用いただけます。

スタイラスの長さや先端を自由に登録する事ができ、計測中のスタイラス変更がキャリブレーション無しで瞬時に行うことができます。

使用例

↑長さ6m、重量80トンのハウジングの形状公差・位置公差を長いスタイラス(500mm)を付けてプローブ (ワイヤレス、700g)測定を実施

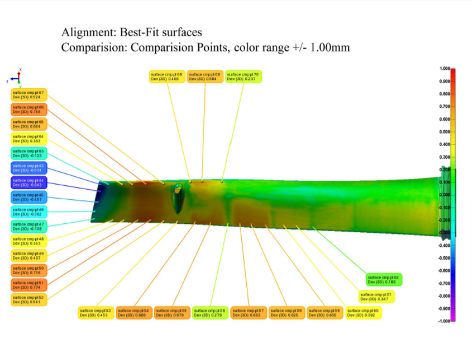

↑スキャナーとプローブを使用したCAD(表面摩耗)に対するタービン表面の形状検査。

↑タービンブレードのリバースエンジニアリングを実施。スキャナで測定し、ソフトウェアでモデル作成

↑全体形状と指定ポイントにおけるCAD比較検査(カラーマップ表示)

測定と検査結果のデジタル化とその先のデータ活用 ※弊社IoTソリューションと合わせたご提案が可能です。

- 最終製造データをデジタルデータとしてアーカイブし、トラブル等発生時のトレーサビリティ対応を迅速に実施。

- 修理対応として、欠損・修理対応部分のマスターデータとして適切な復元作業を実施、デジタルエンジニアリング用のデータとして活用。

- シミュレーションの精度向上、あるいはデジタルツイン対応のデータとして提供が可能。

- デジタルデータを前後工程に提供し、不具合箇所の特定、最適化修理、トレーサビリティ対応等が可能。

システム構成

データ活用IoTソリューション

(ATS Inspect, ATS CM4D)