- 課題

-

ジェットエンジンに関わる製造工程ほど複雑な工程はなく、相互作用するコンポーネントが無数にあるため、監視および制御する必要がある潜在的な品質の問題が無数あります。そこで、主に次のような課題・改善要望が挙げられます。

- 製造現場でのペーパーワークを排除したい

- 品質レベルを向上したい

- スクラップとリワークコストを削減したい

- 詳細且つリアルタイムの品質分析を行いたい

すべての検査活動を記録するのに紙媒体のシステムを使用している場合、複数の結果を一度に記入すること自体がエラーを起こす要因となっています。まずはこれを何とかしたいというお客様は少なくありません。

ソリューション

製品検査時の不具合情報をデジタル化し、データベースに直接記録することで、非常に複雑なジェットエンジンに関わる製造工程においてリアルタイムにデータ収集・分析・レポートします。

ご提案内容

ATS Inspect は、この大量の検査活動記録を完全にペーパーレスのデータ収集に置き換えることで、検査プロセスをスマートにデジタル化いたします。

各検査活動にタイムスタンプがついているため、検査員は一度にすべての情報を記入することはできません。つまり、非常に管理された方法で検査が行われることになります。ATS Inspectは、エンジンの製造工程の一番最後にある外観検査で導入すると効果的です。検査はテキストのみのチェックリスト形式で検査員に提示され、検査員は検査工程に沿って順に検査を進めるだけです。部品の損傷や向きの間違い、クランプの取り付け位置の誤り、配線織機周辺の適切な間隔など、潜在的な不具合をチェックするために使用できます。

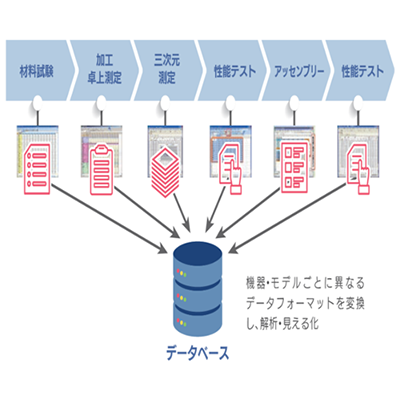

これらの情報をデータベースに直接記録することで、検査データはすぐにウェブベースのレポートを介してリアルタイムに解析することができるようになるため、データ収集にかける時間を最小限に抑え、本来時間をかけるべき改善活動、不具合やスクラップの根本原因の特定活動を推進できます。

その結果、製品不良率の大幅減少が見込めるのと同時に、リアルタイム分析により、品質コストを大幅に削減することも可能にします。

ATS Inspectは、単にデータを収集するのではなく、データを使用して真のプロセス改善に影響を与え、コスト削減に貢献いたします。

システム構成

システムイメージ

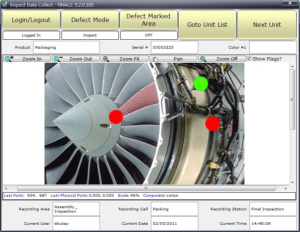

不具合登録の方法例

タブレット画面をタッチ

2D画像上の不具合の位置と修理ステータス