- 課題

-

プリント基板などの電子部品生産ラインでは次の様な課題があります。

- あらゆるシステム間で堅牢で安全なデータ通信を確立したい

- 最新マシンが導入される際、既存の生産ラインやその他の接続されたマシンやシステムをできるだけ停止せずにマシンの入れ替えを迅速に行いたい

- 製品と材料をリアルタイムに追跡したい

- 製造現場で作業員による工程能力分析を行いたい

ソリューション

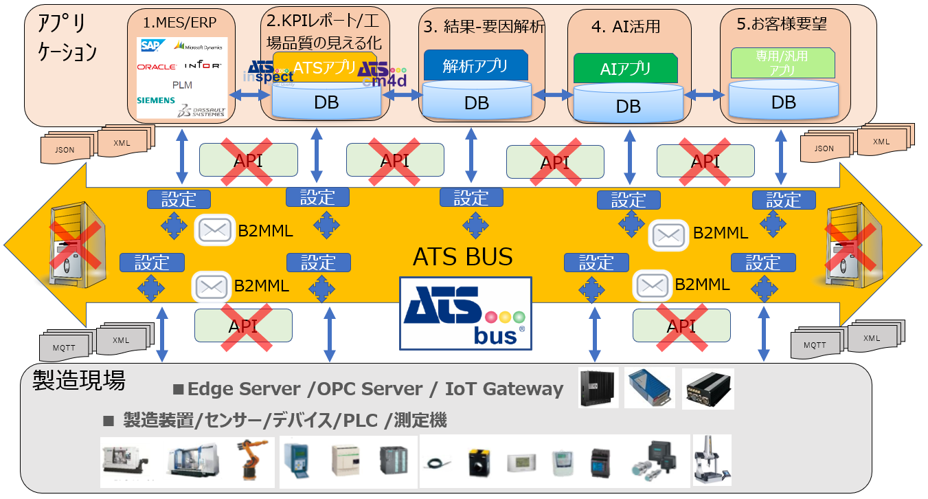

インダストリアル IoT、ビッグデータ、スマートマニュファクチャリング、インダストリー4.0に対応できるように、製造環境内のデータを強化・連携する製造サービスバスと、測定機から取得した数値・寸法データを統括管理し、鮮度の高いデータを閲覧者の用途に合わせて提供できるソリューションで課題解決いたします。

ご提案内容

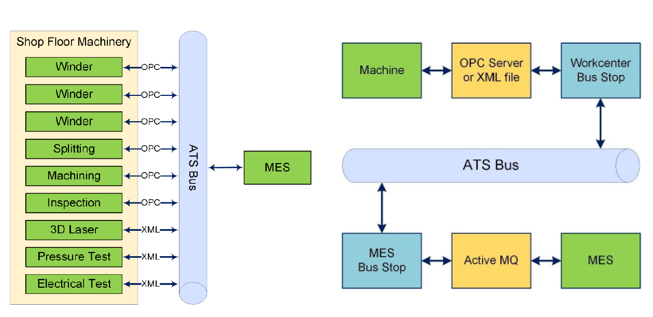

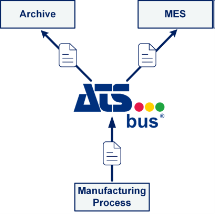

ATS Bus で、次のことを可能にいたします。

すべてのマシンやシステムを連携/統合

製造現場のすべてのマシンを繋ぎ、マシン同士、また上位システムとの間であらゆるデータのやり取りを可能にします。

オートメーション階層のあらゆるレベルでシステムを効率よく接続することが可能なため、例えば*¹⁾ MESを製造現場のマシンと直接通信することも可能になります。

新機器導入時でも、システム間連携をプログラムなしに短期間で低コストで構築可能

ATS Busを実装していれば、新しいマシンやシステムが導入された際、既存のネットワークに対して個別接続を新たに作成する必要はありません。単純に新しいマシンまたはシステムをATS Busに接続するだけで良く、複雑なプログラミングは一切不要です(*²⁾APIを使った開発はせず、設定のみで対応可能)。

ATS Busにさえ接続できれば、それ以降のすべてのデータ変換・通信・セキュリティ要件は、ATS Busによって処理されます。これにより、個別のデータインターフェイスの数が減るため、シンプルで安全な接続を実現するのと同時に、統合および運用面でのコストが大幅に抑えられます。

*³⁾トレーサビリティの提供

ATS Busが提供する高速データ転送により、プリント基板などの製品や材料のリアルタイムの位置や、各プリント基板がマシンを通過した時間を記録するため、トレースおよび追跡が可能になります。位置情報は、バーコードスキャナから材料や製造実行の進捗管理を行う*¹⁾ MESに供給されます。マシンに到着した部品がスキャンされると、*¹⁾ MESはパーツIDを受け取り、マシンで使用できるようにそのパーツの正しいプログラムを送信できます。

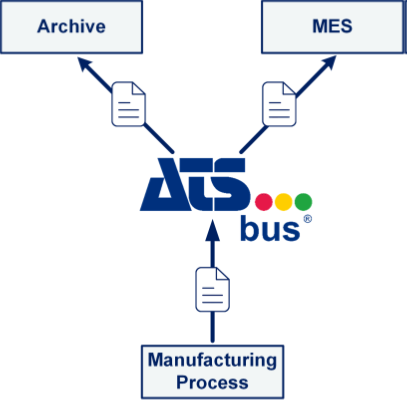

同じデータは複数の用途で利用可能

ATS Busで使用される*⁴⁾パブリッシュ/サブスクライブモデルにより、1つの場所で収集されたデータを複数の宛先で使用することができます。例えば、プリント基板に構成部品を配置するマシンが、データファイルをBusに送信すると、そのデータは、トレーサビリティ目的で使用する*¹⁾ MESによって読み取られます。同時に、データは必要とされる別の場所で読み取られて、アーカイブに保存されます。様々なシステムで簡単にデータの再利用が可能であるため、すべてのデータに潜在的な付加価値が生まれます。

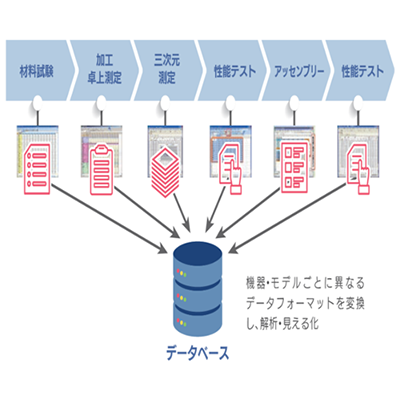

ATS CM4D(品質の数値データIoT化ツール)と組み合わせれば、次も可能です。

予測と予防

生産ラインで何が起こっているかを視覚化し、問題が発生する可能性がある場所を予測することは重要な課題です。それを実現するために、ATS Busはシステム同士をスムーズにリンクし、それらが連携して作業員が予測可能な問題を防ぐのを支援します。

具体的には、まず、生産ラインに沿ってプリント基板に対して実施された検査の結果を収集します。結果はXML形式のテキストファイルとして受信され、ATS Busで使用されるデフォルトの形式データ(B2MML)に変換されます。その後、ATS BusはデータをATS CM4Dが読み取り可能な形式に変換。ATS CM4Dはデータの*⁵⁾工程能力指数(Cp/Cpk)を分析してからATS Busに結果を送信します。最後に、データ分析結果が*⁶⁾産業制御システム(ICS)に送信され、結果は現場にある大型モニターに表示されます。これらの結果により、作業員は時間の経過とともにどのプロセスが劣化しているかを確認できるため、深刻な問題が発生する前に予防保全を行うことができます。

詳細についてはお問合せフォームへ、あるいは最寄りの営業にお気軽にお問合せください。

*¹⁾ MES :【製造実行システム/Manufacturing Execution System】

製造業の生産現場で、製造工程の状態の把握や管理、作業者への指示や支援などを行う情報システムです。「計画系」と総称されるERPやSCMなど上流システムからの情報や指示を受け取り、現場の工程を取り仕切る「実行系」の代表的なシステムです。

*²⁾ API:【アプリケーションプログラミングインターフェース/Application Programming Interface】

ソフトウェアコンポーネント同士が互いに情報をやりとりするために、各種システムやサービス(ハードウェア、OS、ミドルウェアおよびWebサービス等)を利用するアプリケーションソフトウェア を開発・プログラミング するためのインタフェースです。

*³⁾トレーサビリティ:【traceability】

製品構成する部品や原材料を含む製品全体の生産(加工、組立)、流通、販売、サービス、廃棄等にかかわる一連の履歴を確認できるようにすることです。

日本語では「追跡可能性」と訳されます。製造業では、不良品・故障の原因追究などの品質管理、リコール対応などの安全管理といった目的で、より多くの企業で重要視され、製品や部品の個別管理への努力、改善が行われています。

*⁴⁾パブリッシュ/サブスクライブモデル:【出版-購読型モデル/Publish/subscribe】

メッセージの送信者(出版側)が特定の受信者(購読側)を想定せずにメッセージを送るようプログラムされたものです。

*⁵⁾工程能力指数(Cp/Cpk):【process performance index】

品質管理の分野において、ある工程の持つ工程能力を定量的に評価する指標の一つです。管理状態にある工程においてその工程の持つ品質達成能力を工程能力と言い、「工程能力指数」は、工程能力を数値化したもので「ある特性において規格幅を6σ(シグマ)で割った値」で定義されます。

*⁶⁾産業制御システム(ICS):【Industrial control System】

さまざまなITシステムやIT技術を総称する言葉です。ICSには以下のような産業プロセスの管理と制御を目標とするシステムや技術が含まれます。

ー監視制御システム(SCADA:Supervisory Control And Data Acquisition)

ー分散制御システム(DCS:Distributed Control System)

ープログラム可能論理制御装置(PLC:Programmable Logic Controller)

情報を管理する従来の情報システム(ERP、コラボレーション、メールサーバー、OSなど)に対し、物理的なプロセスを管理するICSは「サイバーフィジカルシステム」とも呼ばれます。

システム構成

システムイメージ

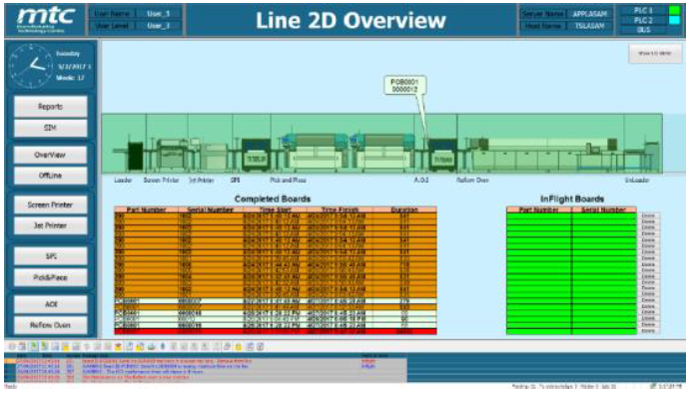

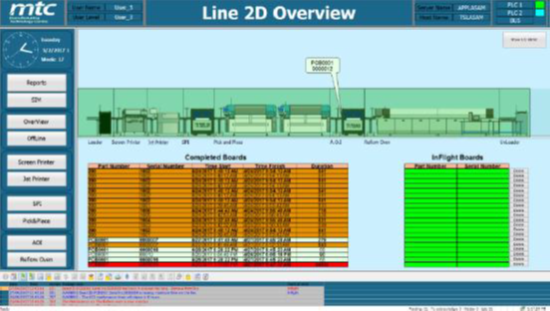

生産ラインの2D概要にて

部品の所在と進捗を把握(実装例)

1つのデータは

複数の用途で有効活用

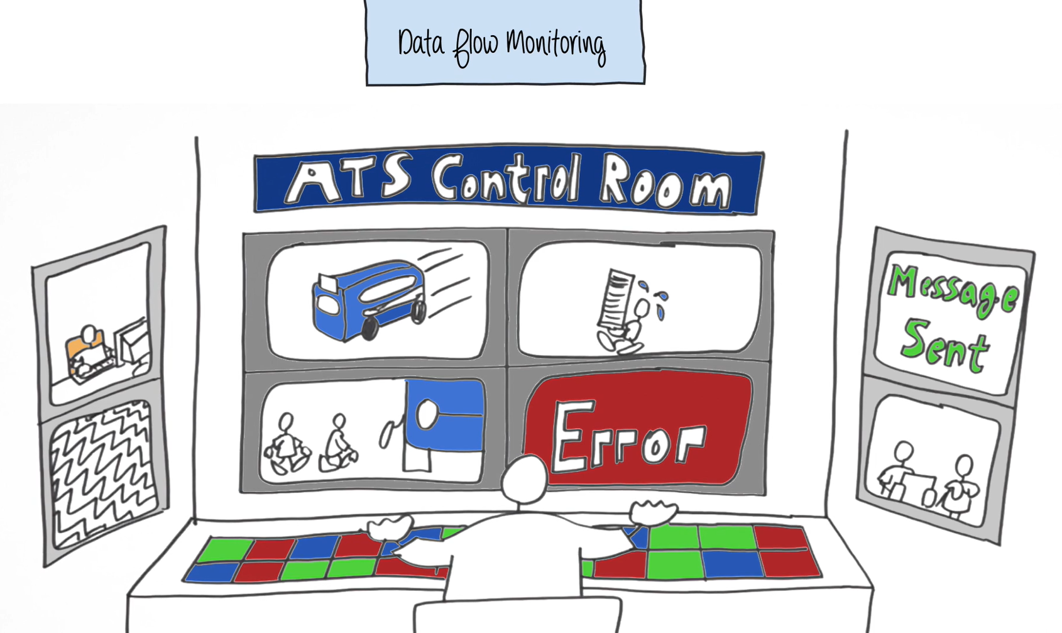

レポート表示例