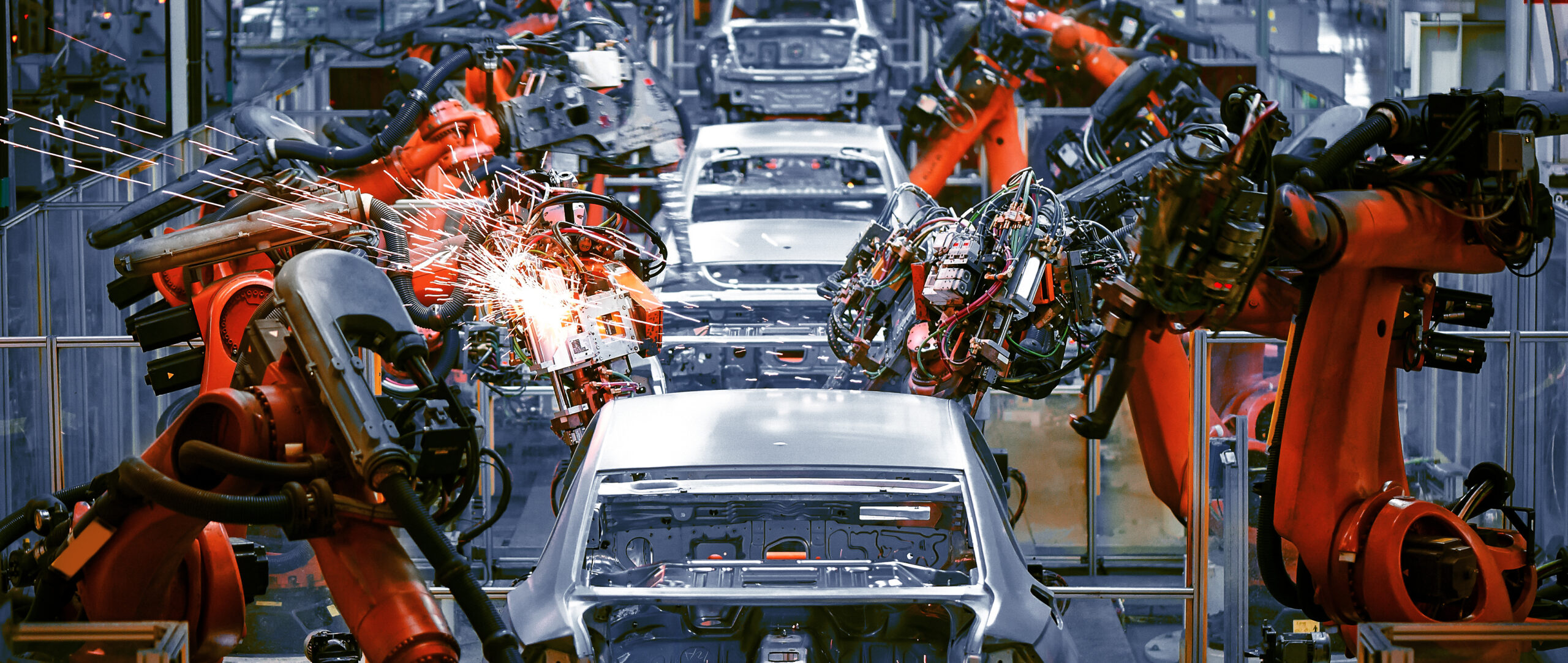

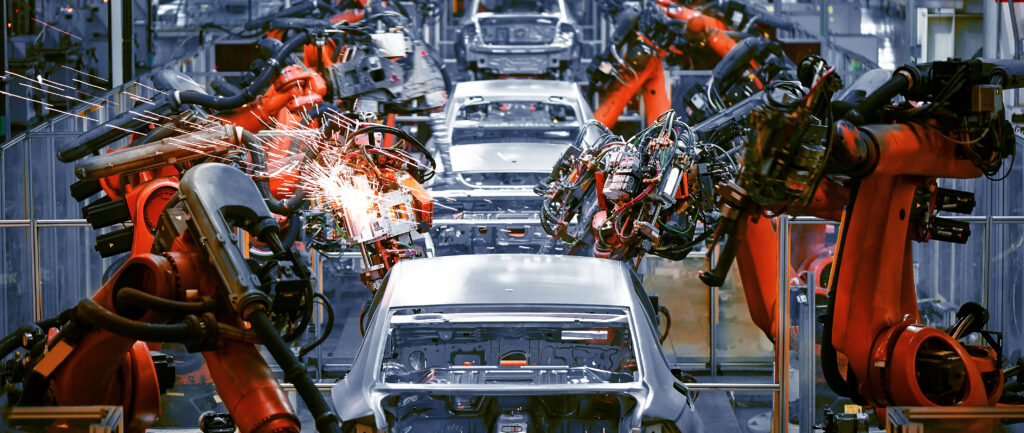

自動車製造におけるプレスパネルのスポット溶接プロセスでは、溶接歪みや、溶接打順およびクランピング強弱によってパネル変形が発生します。一般的にスポット溶接の打点箇所の変更は設計変更になり、車両の強度も変わってしまうことから、非常にハードルが高いものです。場合によっては、パネル形状や金型変更も伴うこともあるため、更なるコストと工数が掛かってしまいます。そのため、いかに設計変更せずに溶接打順や治具のクランピング位置や強度調整でパネル変形を最小限に抑えられるかを日々検討しています。

そこで、生産準備において、正しい溶接部品・ボディを製造するために、このような溶接歪みによるパネル変形をCAE(シミュレーション)で事前予想を実施しています。実物がシミュレーション通りに製造できているかの計測が必要になりますが、従来手法では次のような課題があり詳細検討が思うように進みません。

課題

-

- 溶接中に発生する部品の位置ずれや、ひずみの過程を確認できない

溶接工程の前後を計測し、それらの結果を比較するため、工程内の変形する過程は可視化することができません。 - CAEによる予測結果は実物の溶接後の結果としか比較できず、詳細検討ができない

溶接によるパネルの変形過程をCAEと実物の両方で定量的に比較できないのが現状です。

従来手法として、溶接のビフォーアフターを三次元測定機で形状比較して、変形箇所や変形量を解析したり、溶接シミュレーションを用いて実物と比較したりして、溶接打順やクランピング強弱を見直し、試作品を数十回製作してトライアンドエラーを繰り返しています。しかし、このような計測プロセスには次のような課題があります。

- 溶接中に発生する部品の位置ずれや、ひずみの過程を確認できない

実物とCAEの結果を精度良く比較するためのプロセスチェンジをすることで、初期パネル形状・溶接(打点)位置・溶接(打点)順といった要因系を解決し、位置ずれ・形状変化・溶接ひずみといった結果系を正寸に戻すための工程計画の見直しをいかに実現できるかがポイントとなります。

ソリューション

汎用カメラで取得したイメージデータを元にバーチャルで解析するMatchIDを使ってエンジニアリングの課題を解決するための可視化を実現します。

具体的に可視化できること:

- 1. モーダル解析(固有値解析):対象物そのものが共振する周波数と揺れ方を把握する解析

- 2. 周波数応答解析:単純な正弦波の入力に対する定常的な応答を求める解析手法です。外力も負荷するため揺れの大きさも計算できます

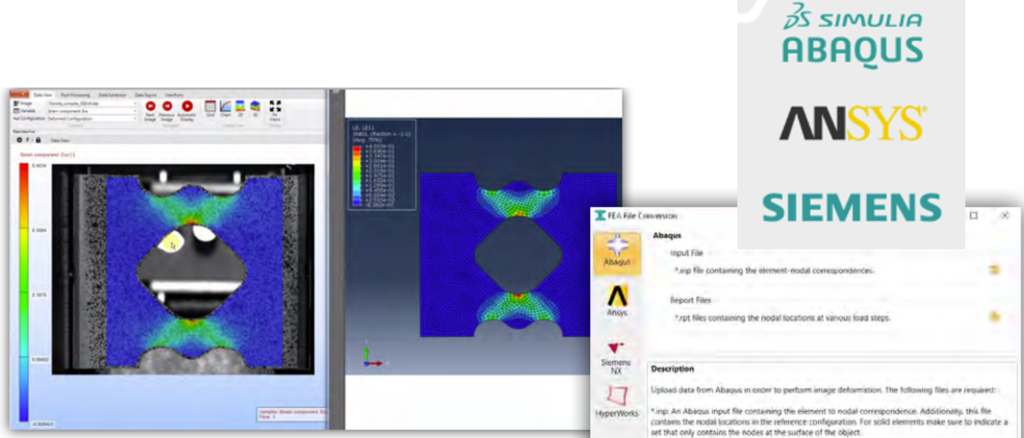

ソリューション:画像相関法(DIC)技術による形状・ひずみ・応力の履歴測定

DIC (Digital Image Correlation) は、光学的、数値的な測定技術であり、物体の表面形状の変位、変形場(ひずみ)を精度良く可視化できます。

さらにMatchIDでは、ひずみ分布のみならず異方性を考慮した応力の算出を実現しています。

溶接工程の可視化

時系列でパネルの変形、ひずみの発生などを測定することが可能です。物性値等の材料情報があれば、応力への変換も可能です。

汎用的なカメラを使用することができるため、ホワイトボディの内部からも、カメラやライトを設置し撮影が可能です。

小型カメラであれば、設置場所を問わず、計測の幅は更に広がります。

CAEとDICの比較機能

CAE結果ひずみ分布とDIC(現物)の測定結果を定量的に比較できます。比較した結果をカラーコンターで表現する機能がDICに標準装備されています。

メッシュ(サブセット)サイズ調整、解析要素タイプ合わせ、位置決め等を簡単な操作で行うことができ、真のデジタルツインを実現します。

対応しているCAEソフトウェア例:ABAQUS、ANSYS、SIEMENS

従来のビフォーアフターの静的解析ではなく、変形過程を時系列で確認できる動的解析を行い、CAEと実物の結果比較を、時系列・メッシュサイズ・解析要素タイプ・位置を合わせて定量化することで、初期パネル形状、溶接(打点)位置、溶接(打点)順の最適化対策を加速することが可能です。

システム構成

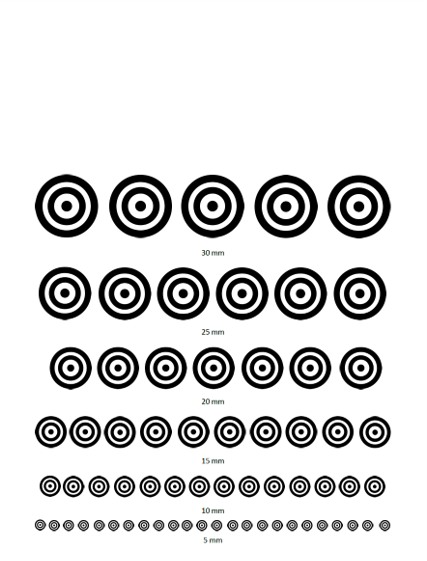

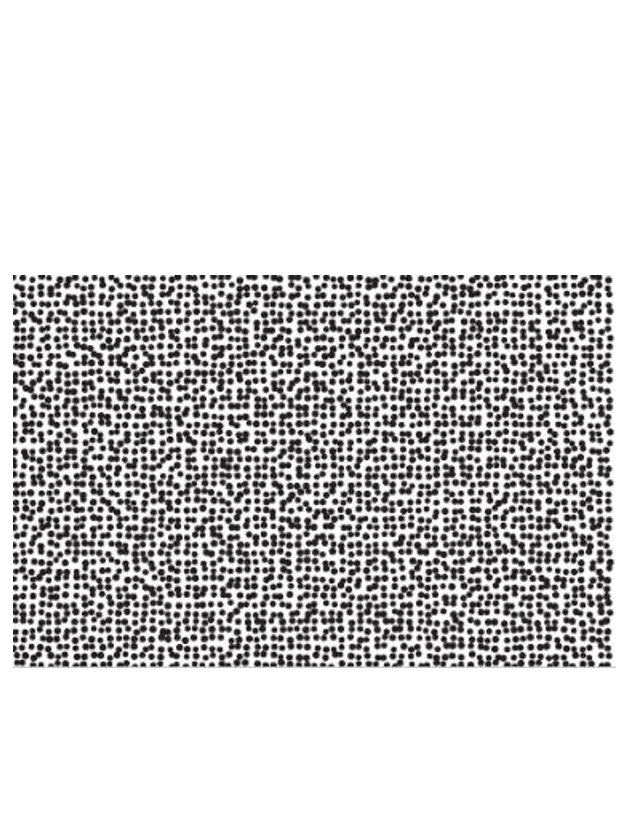

MatchIDは、マーカートラッキングシールや、スペックルパターンシールを貼付した対象物を汎用的なハイスピードカメラで撮影し、イメージデータを用いて簡単に形状・ひずみ・応力の測定と解析ができるシステム(ソフトウェア)です。

MatchIDに関する製品情報はこちらをご確認ください。

まとめ

このように、MatchIDを使って、溶接加工中のパネル変形を可視化することで、現物とCAEの比較解析を高度化し、溶接打点の順番や、クランプ位置と強弱の最適化を定量的に行うことが可能になります。ベテラン作業員の方は、実は最適化対策を掴んでおられますが、従来手法ではそれを定量的に説明できません。MatchIDを活用することで、それを定量的に説明することができます。これまで対策に辿り着くまでに要していたトライアンドエラー回数の大幅削減と、それに伴う試作台数の削減が可能になります。これらのコストや工数削減のみならず、車両開発の劇的な加速化を目指すことができます。

詳細につきましてはお気軽にお問合せください。弊社ではご提案できるソリューションを多数用意しております。

ぜひ、お困りごとをお聞かせください!