大型受注に伴い、公的補助金を活用して最新の多関節型三次元測定機を導入、設計・製作・品質管理のすべてで工数が削減

特に自動車内装に関しては50年以上の設計・製作技術の蓄積があり、取引先とともに開発に打ち込んで信頼関係を構築。依頼を受けるだけでなく新しいアイデアや技術を提案できる「ブレーン企業」を目指し、日々技術を磨いています。

近年は職人のノウハウと最先端技術を融和した技術力が評価され、航空宇宙や住宅分野からも依頼を受けています。より良いデザイン提案だけでなく形を具現化するための設備機械、高精度の品質をサポートするための検査治具の提案・製作なども行い、事業規模も広がってきました。また、フェンシング日本代表の宮脇花輪選手が使用する剣のヒルト(グリップ部)をオリジナルで作成するなど、技術を生かした社会貢献・地域貢献にも力を入れています。

常に変化を捉え、新しい技術を取り入れてきたダイワ・エム・ティが多関節型三次元測定機の導入を決めたのは2018年。大型受注を控えて社内全体の工数見直しを図り、今後の事業展開も踏まえて必須と判断したのが、東京貿易テクノシステムの「ベクトロンVMC7000Mシリーズ」でした。

従来のレイアウトマシンに比べて1アイテムの測定時間は大幅に減少、部品によっては「かかる手間が20分の1」という実感も得たといいます。どんな経緯で購入検討を始め、導入後はどんな効果があったのか、代表取締役社長の和久田さんと現場の皆さんにお聞きしました。

代表取締役社長 和久田惠子さん

株式会社ダイワ・エム・ティ 代表取締役社長。会社として大型案件受注がきっかけで、ベクトロン導入を決断された。

営業部 稲葉直人さん

長年検査部に所属し、全社で製作する製品の品質保証プロセスを管理。大型受注に際して測定技術のレベル向上が必須と考え、ベクトロン導入を検討して社内調整を行った。

製造第2部 石井尚哉さん

ベクトロン導入時に初めて検査機材について講習を受け、現在は全社の部品製作時に発生するベクトロンでの測定業務を担当。製作と検査の両方を理解できる立場に。

大型受注に対応するには最新測定機が不可欠と判断

2018年に、東京貿易テクノシステムのベクトロンを導入されていますが、検討するきっかけは何でしたか。

これまでメイン測定機として使ってきたレイアウトマシンも、東京貿易テクノシステムの製品です。取引の歴史はもう40年以上になるでしょうか。とても堅牢な装置なので今も現役で十分使えます。まだ使えるだけに、会社としては「しばらく新しい測定機は導入しなくてもよいのでは」と判断していました。

実は7、8年前には営業担当の方がベクトロンのデモンストレーションで来社されたことがあるんです。製造や検査の現場の人間から見ると正直「便利そうでいいな、できれば使いたいな」という気持ちがありました。しかし設備投資はどうしても生産機械が優先になってしまい、当時は測定機まで手が及びませんでした。

改めて導入のきっかけになったのは2018年からの大型案件受注です。これまでの大手自動車メーカーでの実績を見て、別の大手企業が自動車ボディ製作に必要な治具の設計・製作を打診してきました。その治具は2m近い大きさで上下と置き台の3パーツで構成されます。納期に間に合うように型を製作し、大量の製品を確実に品質保証するには、これまでの測定方法ではとても対応できません

ただ、逆にベクトロンが導入できれば受注が可能になるという目算がありました。ちょうどベクトロンの最新型が出たという連絡もあったので、導入するなら今しかないだろうと経営陣に持ちかけたのが2018年の春頃です。

それにシャシーやボデー部品はとても大きいので従来の測定機で測るには自分が動かなければならず、腰を曲げたり伸ばしたりする作業が身体的に厳しい。夏は暑く冬は寒い工場内で測らなければいけないのも負担です。非接触三次元測定機なら整った環境で測定でき、装置を動かして短時間で測定できる点も楽だと考えました。

最初は導入に反対だった経営陣に対して、どのように説得されたのでしょう。

弊社は去年あたりから繁忙期に入り、目に見えて各部門の仕事量が増えてきたのが大きな後押しになったと思います。例えば設計部門では、測定のために通常の設計図以外に「検査データ」というものを作成していました。品質保証や寸法確認をするために「この点とこの点を測定すれば製品の全体が把握できる」という測定ポイントを指定する図です。測定者はこの「検査データ」を見ながら測定装置の座標軸を調節し、設計部門が決めたポイントを測ります。

この「検査データ」作成は本来の設計から外れたサブ業務である上、とても複雑で時間がかかるものです。案件がどんどん増えている今、できることなら設計部門は設計だけに集中してもらいたい。測定者も決められた座標へ装置を合わせるのが難しく、数をこなすのは困難でした。

もしベクトロンがあればこの2つの手間は確実に解消されます。そこで、経営陣に対しては各部門が本来の業務に注力でき、余計な工数が削減できることを説得材料にしました。また、調べてみると経済産業省 中小企業長が最先端技術を取り入れる企業をサポートする「ものづくり補助金」があり、最新型のベクトロン導入が規定範囲内だとわかりました。

事前に社員たちが性能を知っていたこと、大型受注の発生、補助金の存在など、いろんな要素がタイミング良く重なった幸運もあったと思います。今回は経営陣も納得してスムーズに導入が決まりました。

測定時間が1/3へ、物によっては1/20の実感

私たちは主に、自動車のデザインデータの作成からデザインモデルの作成開発を行っています。創業から100年来の職人の知恵と最新技術を使って、試作型や量産型、設備機械の設計・製作まで一貫して受注できるのが強みです。

導入前は、具体的にどんな測定作業をしていたのでしょうか。

最近は航空宇宙や住宅関連の部品も扱うようになりました。樹脂型や炭素繊維強化プラスチック(CFRP)製品の加工、CFRPを成形するための型、自動車のルーフや浴槽などの大型パーツ製作まで多種多様ですが、どの製作プロセスでも加工していて「おかしいな」と思ったら製作中の型や部品をいったん機械から降ろし、測定室まで持っていってレイアウトマシンで測定していました。

物によってはクレーンで吊って運ばなければいけません。それにレイアウトマシンの特性として定盤に沿って測定物を正確に設置する作業も必要です。高精度な測定機は有用ではあるのですが、デジタル表示に合わせて座標軸を調整するのが非常に面倒でした。軸を合わせたあとは設計部が作った「検査データ」を見ながら指定された点を測定し、手書きで数値を書き留めます。測定後はまた加工機械上に戻さなければいけないので、測定作業だけで数時間かかるのは普通でした。

測定結果についても「指定された点の座標数値」が並ぶだけなので、これがどのくらいズレを生んでいるのか、全体がどんな形になっているのか、何を修正すべきか、考えて実際に修正作業に移るまでもずいぶん時間がかかりました。

導入後の作業効率は変わりましたか。

はい、測定作業自体は従来の3分の1ほどに減りました。ベクトロンは取り回しが利くので、加工機上に部品を置いたまま測定機を寄せて測ることができます。測定室まで移動させていた時間がこれで大幅に削減されました。数時間かかっていた測定が数十分ですむだけでなく、測っている最中に手直しして再測定するなど機上で柔軟に対応できるので現場の流れがかなりスムーズに変わっています。

ベクトロンだと測定するための基準設定が簡単にできます。

以前は、出来た製品をリバースしてデータを作成する場合、レイアウトマシンでポイント測定を行いラインデータや面データを作成しておりましたが、レイアウトマシンでのポイント測定は、時間がかかり、作業中に正確に測定できているかデータを確認することが出来ませんでした。

しかし、ベクトロンの非接触レーザースキャナーでスキャンすれば、測定しているデータを確認しながら作業を進められますし、アッという間にリバース出来ます。

この操作だけで考えると「従来かかっていた手間が20分の1になった」と言っていいかもしれません。

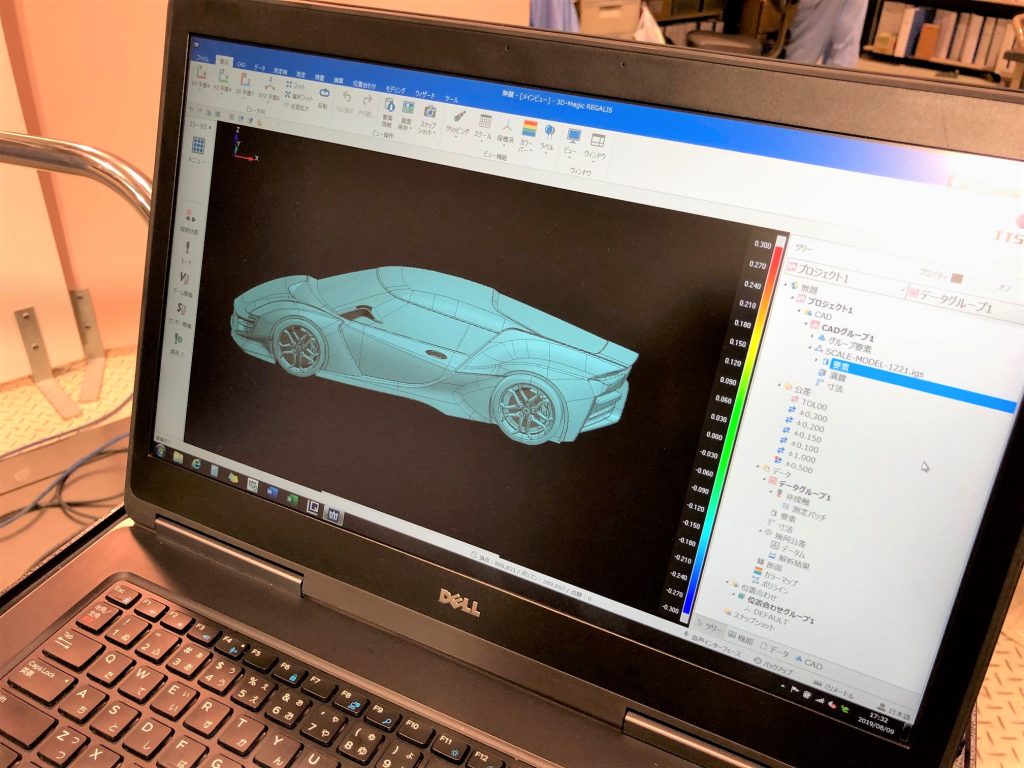

カラーマップによって全体像が誰でも把握できる仕様も作業効率に貢献しました。どこがプラスしていて、どこを削ったり盛ったりすればよいのかわかりますし、これまで技術者の感覚で判断していた部分が数値化される効果も大きいですね。「実はこれだけ削り足りない」という結果が画像と数値で明確になり、測定するその場で正確な再加工ができます。完成までのリードタイムも短縮できました。

新しい装置ですが、操作を覚えるのに時間はかかりましたか。

弊社では最初に2名の測定担当者を決めて東京貿易テクノシステムからトレーニングをしてもらいました。検査業務自体が初めてという社員でも、3日間ほど現場でレクチャーを受けて基本的な操作をマスターしました。

サポートは今でも活用しています。扱う測定物の形状がさまざまなので「これはどうやって基準を取ればいいか」「どう設定して測ると効率が良いか」は電話やメールで都度問い合わせて回答をもらっています。

効率が上がり、これからさらに多様な受注に対応できそうですね。

そうですね。生産設備を最新に整えて増産や事業拡大をしても測定プロセスがネックになるのが心配でしたが、今回のベクトロン導入でこの問題は大きく解消されました。現在は社内で製作する測定が必要とされる製品の約8割がベクトロンの測定を経ています。取引先の指定外でも自主検査で測定し、後々のエビデンスになるような測定データ蓄積も始めています。

電気自動車や自動運転技術のように、今の自動車業界は技術革新が進む過渡期と言えます。同時に私たちの会社も試される時期です。ベクトロンによってリードタイムを縮められたのは一つの成果ではありますが、さらに多くのお客様に喜んでもらえるよう今後も技術力を磨いていきたいと思います。

株式会社ダイワ・エム・ティ様

1916年に創業、船舶機械の木型製作所からスタートし、現在は自動車分野を中心としたデザインデータ作成や樹脂型製作などを手がける。「ものづくり」の実績と経験をベースに職人技術と最先端技術の融和を図りながら、時代のニーズに応えて航空宇宙や住宅の分野にも進出。デザインのほか大量生産用設備機械・機械治具の設計製作も行い、取引先の「良きブレーン企業」となるべくさらなる技術力向上を目指している。

【この事例で紹介された製品】VECTORON