航空業界で求められるトレーサビリティ

開発元から「これで測定したなら」と信頼される

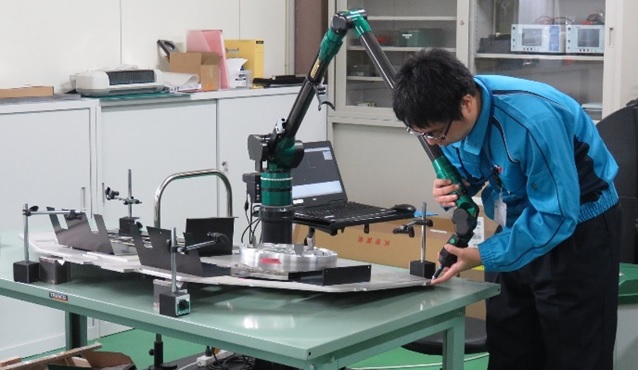

アーム型3次元測定機「ベクトロン」

2009年設立のアレックス・ジャパンは、航空・宇宙産業の製造を行う大手メーカーの開発試験や計測において、既に着実な存在感を示している注目の企業です。治具や技術を提供している領域は、民間だけにとどまらず、防衛関連の航空機、宇宙関連プロジェクト等にも参加。関連企業が多い愛知県名古屋市に本社と開発技術センターを設けています。

現在のメイン事業は、開発に必要な試験に関する治具や部品の設計です。航空・宇宙産業で求められるのは過酷な状況下でも精密に作動する正確性と安全性ですが、その性能を確認するには必ず開発中の試験を経なければいけません。

もちろん、試験で使われる治具や部品も、「求められる試験を精密にこなす」もの。何度も流用されるものより、ある試験に特化したもの、一回性の高い治具のオーダーが多いといいます。

そこで発揮されるのがアレックス・ジャパンの強みです。「こんな試験を行いたい」という開発元からの依頼に対して世の中にはまだその試験を実現するための治具がない状態がほとんど。何もないところから詳しくヒアリングを行い、設計に落とし込み、製造して納品まで行える企業は少なく、対応力と技術力の高さが創業時からの高評価を作ってきました。

製造した治具や部品が、求められるスペックを満たしているかどうか、判断する際に計測で使用されるのが、東京貿易テクノシステムが提供する3次元測定機「ベクトロン」です。複雑な形状を手早く正確に計測できるよう2016年12月に導入。新たに検査チームを立ち上げて社内での計測環境を整えています。

なぜ「ベクトロン」を選択したのか、導入後はどのように利用しどんな効果を上げたのか。

創業メンバーであり開発技術部のリーダーでもある吉原昌伸さんにお話を聞きました。

専務取締役 開発技術部長 吉原昌伸さん

航空産業、自動車産業での経験を経て、2009年に代表取締役の天木貴之さんとともにアレックス・ジャパンを設立。

現在は開発部門でリーダーシップをとる。設立時に天木さんと定めた企業の最終目標は、「自社で飛行機を開発・製造すること」。日々の業務の一つ一つがその夢につながると考えている。

航空・宇宙産業で生きるために必要な投資

御社の現在の事業について、詳しく教えていただけないでしょうか。

吉原昌伸さん(以下、吉原):私たちの会社のメイン事業は航空機や宇宙に関わるものです。開発するために使う試験用治具や部品に関して設計・制作を行っています。試験の内容はさまざまで、強度試験、振動試験、機能試験のほか、電装試験も含まれます。ハードの開発製造試験に関わることは何でも手がけていく感じですね。

私たちの仕事は、まずお客様から「こういう試験をしたい」というご依頼を受けて、それを成立させるための治具を考えるところからがスタートです。こちらが「この形状にすれば試験が可能」とイラストなどを提案してOKをいただいたあと、CATIAという3次元CAD設計ソフトで形状を描き、図面にして製造に入ります。こちらで製造するほか外部に発注することもありますが、最終的に自社で組み上げて本当に求められたスペックが満たされているかを計測して納品します。

東京貿易テクノシステムの「ベクトロン」は、図面通りに製造できているかどうか確認する最終段階の計測で利用しています。

基本、部品は切削するものが多いんです。ただし切削ものを外注に出した場合は先方のマシン精度で切削の精度が左右されてしまいます。精度の振れ幅はやはり自社製造のものとは違うので、許容できる範囲かどうかも含めて計測で判断します。

「ベクトロン」導入のきっかけは何でしたか。

吉原:最初は「自分たちが携わったものを自分たちが検査する」という考え方を良しとはしていなかったんです。だから当初は「第三者目線で公平に見られるようにしたほうがいいんじゃないか」とあえて外部で計測してもらうプロセスも組んでいました。

でも実際に運用してみると、年々厳しくなっていく開発元の要件に合致しないものも増えてきます。そこで計測を含めて自分たちでしっかりレベルを管理しなければいけないと考えるようになって、精密な測定機の導入を検討し始めました。

実は「ベクトロン」については、前職で使っていた経験があるんです。私ともう一人、工作の取りまとめ役がいるんですが、2人とも自動車業界の衝突試験で「ベクトロン」を使っていました。当時なぜ選んだかというと、対応が他社より早かったからです。

現場ではいろんな測定機を扱っていましたが「測定機のここが壊れたので代わりがほしい」となったとき、海外製だとなかなか出てきません。でも「ベクトロン」なら数日から1週間くらいの期間で届く。当時このフォローがとても助かりました。サポートやカスタマイズが必要なとき国内で対応してもらえるのは大きかったですね。

欲しい機能がデフォルトでついていると知っていたのも、導入のきっかけになっていると思います。導入すればうちの会社でも十分活用できると予測できました。

御社で「欲しい機能」とは何でしょうか。

吉原:最低限、図面通りの寸法ができているか測れる機能があれば大丈夫です。たまに置くだけで計測可能な測定機がありますが、私たちにとっては計測可能範囲が狭い。その点、「ベクトロン」のようなアーム型の測定機なら非常に大きいものでもずらして計測すれば可能です。全体を見たいというより、座標が欲しかったりするんですよ。全部の面でなくても正確な位置関係さえわかればいい。そんなニーズと合致する「ベクトロン」を選びました。

たしかに高価な買い物ではありますが、航空業界でやっていくことを考えると高精度の計測機は自社で持つべきだとも考えました。航空宇宙防衛の分野では「JISQ9100」というJISの厳しい基準があり、私たちの製品にも要求されます。いくら外注で部品を出したとしても、最終的な確認者と製造責任者はアレックス・ジャパンです。しっかり検査したのか、精度は保証できるのか、自分たちで回答できる環境にしなければいけない。ちゃんと航空業界と向き合おうとするなら、避けて通れない投資だと判断しました。

「この測定機だから」とお客様の信頼度が向上した

航空や宇宙に関するものは、求められる安全性と精度のレベルが高そうです。

吉原:航空業界では、生産から流通、納品に至るまで追跡できるトレーサビリティが非常に重要視されます。検定機関がちゃんと認証したもので検定を受け、それを使って合格した機械を使って検査しているという「トレーサビリティ体系図」が必ずないとダメなんです。こうなると外注先に頼めないものも出てきます。

正確には頼むことはできるんですが、その手続きが非常に煩雑になってしまう。膨大な提出書類が必要で準備にかかるコストが大変なんです。ただでさえ納期があるのに、外に出すための準備でかかってしまう。もし修正箇所が発生したら戻ってくるまでの時間と戻してから再検査するのにも時間が取られます。これでは業務が回らないので、自社でトレーサビリティを成立させたかったという理由もあります。

お客様に対する説得にも必要だと。

吉原:そうですね。以前から検定をクリアする計測はしていましたが、アナログだったので「ベクトロン」を導入してからお客様の信頼度が上がったと感じます。精密な機器でしっかり検査して「検査成績書」もしっかり出せる。だからお客様も以前より安心して受け取ることができる。「ベクトロン」は「これで計測しているなら信用できる」とお客様に納得いただける測定機だと思います。

実際の計測作業で感じられたメリットはありますか。

吉原:角度を測るときは非常に便利です。「ここの角度は何度だろう」と思ったらアナログで角度を測ろうとするより、平面と平面を測定して、そこから角度を計算して測ったほうがはるかに早くわかります。

そのほかにも基準面を作って距離を測ることで座標を定め、それを組み合わせて平面を出せるようになったので本当に楽になりました。慣れていくと頭の中で空間を組めるので効率がどんどん上がります。何か不足があったときや新たに凸状のものをつけなければいけないときも、位置が感覚的にパッとつかめるので判断は早くなりました。

将来はどのような会社をめざすのか、教えてください。

吉原:測定の面でいえば、より正確で早い計測を行うためには高性能な機器だけでなく必ず人の感覚や能力が必要です。だから「ベクトロン」の性能が生かせるよう、検査チームの測定技術を向上させていきたいですね。実はアレックス・ジャパンには営業職はいないんです。エンジニアだけの会社で、お客様から問い合わせをいただき必ず成果を出す。いわばアイデアと技術、提供するスタッフの人間力で成り立っている会社です。

そして設立時からの私たちの最終目標は「自前で飛行機をつくれる会社になる」こと。今の日本で飛行機を作ろうとすると、エンジンや空調機、装備品まで海外から調達しなければいけないのが現実です。その状況を打破して自分たちで飛行機を作りたいというのが、会社設立の大きな動機でした。

先日も3Dプリンタを入れたのですが、これは自社でパイロット訓練用のフライトシミュレータを製作しようと導入したものです。私たちにとって関わる案件一つ一つは目標実現のための大切な一歩。今後は技術を磨いてもっと難度が高いプロジェクトにも参加し、お客様に喜んでいただきながら自分たちも成長していきたいと思います。

株式会社アレックス・ジャパン様

2009年設立、航空・宇宙産業における各種開発試験・計測請負業務および治具設計・製造のほか、航空機電気及び艤装、設計、試験コンサルタント、計測器企画・販売を手がける。「イノベーションをもたらしより良い未来を創造する 、自然科学とテクノロジーを融合させた新たな分野に挑戦する、共に成長し繁栄して社会に貢献する」という3つの理念は着実に実現され、縁の下で国内航空・宇宙産業を支える存在となっている。

【この事例で紹介された製品】VECTORON