カメラ式非接触3Dスキャナによりインライン検査において15分で測定完了

複雑形状部品の評価が手早く正確に行えるように、

開発・製作は常に「何をもって検証するか」がセットと考える

神奈川県横浜市に本社を置く株式会社三陽製作所は、1953年に農機具エンジン部品のプレス金型製作・加工を主軸に創業。その後、事業を事務機器や筐体の金型製作・加工に広げ、現在は公共施設のほか著名なホールや劇場のような大規模施設内の設備や筐体、鉄道車両の座席なども手がけています。

受託によるプレス加工・鍛造などの塑性加工が祖業ですが、数年前からは開発営業部を設けて自社製品の開発と市場拡大にも着手。インテリア・エクステリア向け製品だけでなく、産業用ロボット周辺機器の設計・製作・制御プログラム作成も進めています。

さまざまな領域へ進出できる原動力は、自社内でデザインから設計・製作・検証評価・修正までを行えるスピードです。3次元CADは13台、2次元CADは5台を揃え、さまざまな測定機器、有限要素法(FEM)を利用した解析力の高さを含めて多くの企業から評価されてきました。

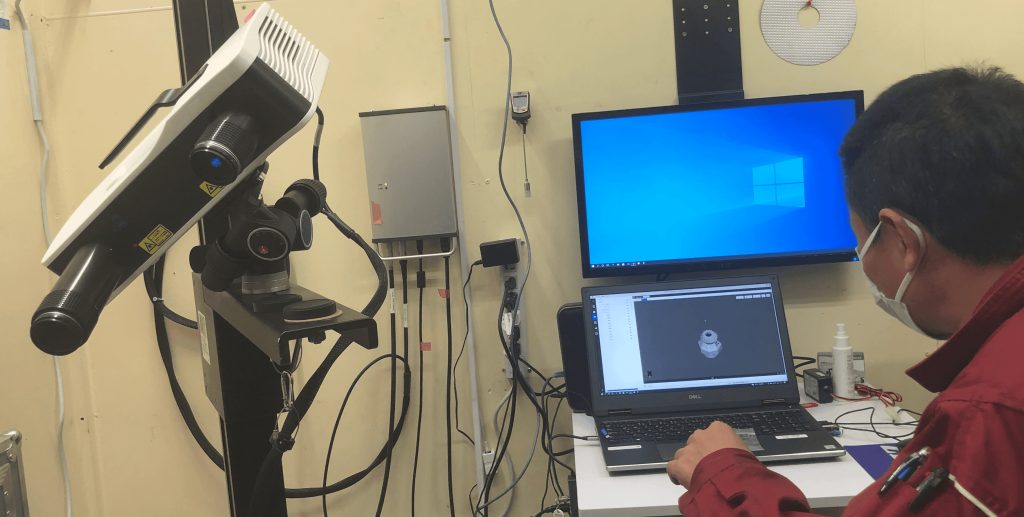

さらなる事業拡大の中で2020年8月に導入したのが、東京貿易テクノシステムのカメラ式非接触3Dスキャナとリバースエンジニアリングソフトウエア「spScan」、3次元寸法解析ソフト「PolyWorks Inspector™」です。

導入により何が変わったのか、今後の事業にどう活用していくのか、お話を伺いました。

- 課題

-

- 3次元複雑形状の部品を製作、しかし適切な検証方法が見つからなかった

- 部品測定を外注していたため、数日単位の時間と費用がかかっていた

- 成形後だけでなく、製作するインライン上でも運用できる測定機がほしい

- 解決

-

- 測定機と光反射を防止する自社技術を組み合わせ、常に絶対値を得られるように

- 自社内15分ほどでインライン測定が可能になり製作スピードが大幅に向上

- 緻密な測定結果から今まで気づかなかった改善ポイントを発見、より高品質化へ

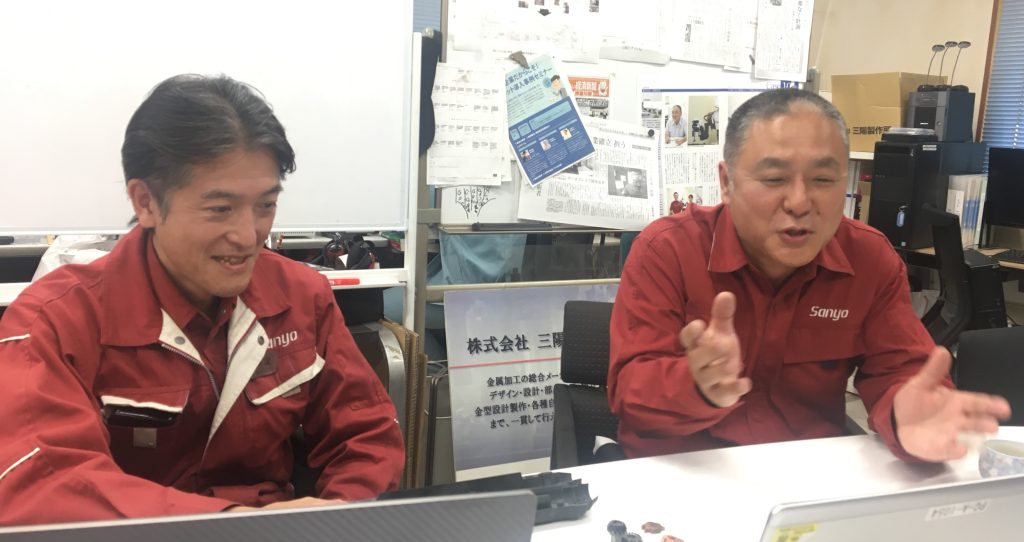

代表取締役社長 水村滋さん

現場を知るリーダーとして事業拡大を牽引。

開発営業部を設け、自らもアイデアを出しながら既存の金型加工事業にとどまらない新しい仕事を生み出している。

取締役 開発営業部 部長 角道将人さん

冷間鍛造などの金属加工技術のほか自社製品の開発を担当。カメラ式非接触3Dスキャナを導入する際に弱点を克服する反射防止技術を見つけ、現在特許申請中。

複雑な形状のギアを手早く測定、量産と品質を支える

2020年に導入したカメラ式非接触3Dスキャナは、現在どんな用途で使われていますか。

角道将人さん(以下、角道): 3次元複雑形状の部品評価に活用するほか、図面がない部品の3次元CADデータを作成するリバースエンジニアリング事業でも使っています。

例えば弊社が製作するギアは、噛み合わせる歯の部分が単なるRではなく波状のひねりが入っています。こういった形状の部品は普通の測定機では測れません。ギア専用の接触式測定機も存在しますがギアにしか使えず、とても高価です。どうやって測ろうかと考えたとき「3次元デジタイザーが一番いいよね」という結論になりました。

銅の冷間鍛造品も同じです。直線と曲線が立体的に入り組んだ複雑形状なので、幾何学的な測定方法、ノギスなどではとても測ることができません。

水村滋さん(以下、水村):うちでは最終形状を一発で出せるネットシェイプを行っていて1分間で何十個も製作します。でも世の中に出すためにはどうやって検証して品質を保証するかもセットで考えなければいけないでしょう。できればインラインで短時間に検証したいと考えて、見つけたのが3次元デジタイザーでした。

ただ3次元デジタイザー自体はまだ測定機として認められていません。そこでクライアントと相談して、CADデータと測定値の乖離値の標準偏差から合否を判定すると取り決めました。これで導入後も測定機として運用できる目処が立ったので機種の選定を始めました。

モノ作りでは「開発と同時に何をもって検証するか」が第一に立ちます。品質を保証せずにモノを作るメーカーはありません。3次元複雑形状の部品製作は弊社にとって新しい挑戦でしたが、検証するツールは必ず入れなければと考えていました。

では、開発を開始した頃はどうやって測定していたのですか。

角道:検証するギア測定機を持っているところに外注するしかありませんでした。測定結果がいつ出るかは相手次第です。先方が忙しかったら1週間待たなければいけないときもありましたし、高いお金もかかります。でもこちらではコントロールできない。

水村:絶対条件として、検証できなかったら開発ができないんですよね。だから自社のペースでインライン検証をしてすぐ反映できる環境は不可欠です。なかなかそこまでする企業は少ないと思いますが、それが実現できて初めて「メーカーになった」と言えるんです。

導入前、他社の測定機とは比較しましたか。

水村:ええ、何社か検討しました。まず価格からA社に相談しましたが、使い勝手は良いものの精度が悪かった。B社でもダメ、C社はできそうだったんですが次に行ったら「もうやめました」と言われてしまった。そこで東京貿易テクノシステムを検討したというのが正直なところです。

資金面では公的補助金を活用しました。中小企業庁が主導する「ものづくり補助金」審査に無事通る事が出来、測定機の導入に大いに役立ちました。

反射防止剤の技術開発は、導入直前のひらめきから

2020年8月に導入されましたが、直前の7月に「超低圧ショットブラスト」を使った測定技術を開発されています。導入より前だったんですね。

角道:これはテストをしていた時期に発見した技術です。私たちの目的としては、新しい測定機では3次元複雑形状の部品をインラインで測定・検証したい。それができるかどうか東京貿易テクノシステムの営業と技術の担当者さんと協力して試していました。

水村:最初に測定機を見て「精度が高くていいな」と思ったんです。でもヒアリングで実際に測りに行ったとき「じゃあスプレーしますね」と缶を持った瞬間「こりゃダメだ、ここはやっぱりアナログになるのか」と。

素材から考えて反射防止剤を吹くのは仕方ないんですが、2/100mmまで測れるような精密機械は防止剤の厚みまで測定して絶対値から離れてしまいます。複雑な形状ほど凹凸に吹きだまりやムラもできやすい。

ただしこちらも妥協して「相対値でもいいかな」とは思っていたんです。絶対値は無理でも自分のところで均等に吹ける自動スプレー機を開発したらいけるかもしれない。でもそれにしては費用対効果がないな、でも他に測る方法がないな、というジレンマに陥っていました。

角道:それでみんなで集まって方法を考えているとき、ふと「金型研磨のショットブラスト装置を使ったらどうだろう」とひらめきました。普通のショットブラストは錆落としなどに使う強力なものですが、弊社が持っていたのは金型の研磨に活用するための低圧ブラストで、電子顕微鏡を用いて「寸法を変えるほどのタメージはない」と確認もしていました。

実際に品物で試してみると処理後の寸法が2/1000mmしか変化しない。これはもう測定機として成り立つという話で、正式な導入を決めました。

水村:この技術は特許出願中ですが、オープンイノベーションとしていろんな企業にも紹介しています。想定外だった絶対値が取れるようになり、より深い技術になったと思います。

樹脂測定や、弾性変形とスプリングバックの判定で効果

実際に使い始めて、どんな効果や変化がありましたか。

水村:3次元複雑形状の部品測定については、外注に出して1週間かかっていたのが15分でできるようになり製作スピードが大幅に上がりました。解析ソフトのカスタマイズもしてもらい、現場ではほぼ自動で誰でも簡単に測定できる環境になったのも大きいと思います。

開発部門ではあらゆる方向からマトリックス的に評価するので、計測に対する感覚がブラッシュアップされました。「こうなるのでは」という仮説を立てて測定して「本当に当てはまるな」と確認したり、測定を重ねて弾性変形とスプリングバックの差異が明確に捉えられるようになったり、もちろん結果は製作時に生かすので品質向上にも貢献しています。

あと、一番驚いたのは樹脂の複雑形状も高精度で測定できる点でした。

角道:細かいリブが入り組んでいるような複雑な形状だと今までは測りようがありませんでした。でも超低圧ブラストをかけたら細い溝にもしっかり反射防止処理を行うことができて、樹脂もきれいに測定できるんです。

水村:これはすごかったな。

導入前から積極的にトライアルをされていましたが、営業や技術担当者の対応はいかがでしたか。

水村:素晴らしいですよ。いろんな企業とお付き合いしていますが、対応の違いには会社のカラーが出ます。何社か私が思う「素晴らしい会社」があって、間違いなくその中の1社です。一緒にやっていて楽しいですね。

角道:特に「spScan」「PolyWorks Inspector™」では、測定した結果を評価するシステムを弊社専用パッケージで開発してもらいました。何十工程を数工程にまとめる特殊な仕組みなのでいろんな要求をしたのですが、的確にスピーディーに反応してくれました。

さらに解析力と開発力を上げ、今後はどんな展開をしていきたいですか。

角道:エンジニアリング部門を強化して、リバースエンジニアリングや解析だけでも案件として受注していく予定です。単にスキャンしてデータを作るだけでなく、新たな設計や改善も行えるのが強みです。うちの技術を知ってリピートしてくださるクライアントを増やしたいと思っています。

水村:そうですね、これまでも歴史的な工芸品の3次元測定や、金属の特殊材料の加工工法開発、ロボット周辺機器製作などへ事業を拡大してきました。価格ではなく弊社の技術力を買ってくれるクライアントと良い仕事をしていきたいと考えています。

株式会社三陽製作所様

1953年創業の金属加工総合メーカー。部品の受託加工はもちろん、自社内に有したデザイン・設計部門による図面作成やさまざまな機材を駆使した解析・リバースエンジニアリングが可能。すでに業界内外で多彩な技術力と応用力が高く評価されている。インテリア・エクステリア分野・ロボット分野では自社製品の開発を始め、新たな市場の開拓にもチャレンジ。2020年に3次元複雑形状部品の精密測定における「超低圧ショットブラスト」技術を開発、話題となった。

【この事例で紹介された製品】COMET

※COMETは製造・販売を終了しております。なおサポートは継続しております。詳細については担当営業までお問い合わせください。

また、リンクよりカメラ式非接触3Dスキャナの新商品であるFLAREシリーズのページをご覧ください。