・開発段階から精密な三次元測定データを取得

・手戻りやロスが激減し、試作品コストは5割減

・歪み具合がわかり、ビジュアルで情報共有も簡単

2020年に創立100周年を迎えるリンナイ株式会社は、創設者の林兼吉と内藤秀次郎の名前から一字ずつ取った「林内商会」として1920年に設立。愛知県名古屋市を本拠地に全国で営業所を展開、現在は国内15社・海外31社のリンナイグループを形成するグローバル企業に成長しました。加圧式石油コンロの製造・販売から始まった事業は、ガステーブルコンロ、ガスレンジ、ガスストーブ、ガス湯沸器などのガス機器を広く扱うようになり、長年の実績から大きな信頼を築いています。

過去に航空機製造にも関わったほどの技術力・安全性能は精密な設計に生かされ、家庭用ガス製品のほか、業務用の給湯器やガス高速オーブンやガス炊飯器、ガスフライヤーなど、大火力とハードな使用環境にも耐えられる製品群も高い評価を受けてきました。

今後、伸ばしていきたいのは「環境・健康・時短」に貢献する分野です。電気とのハイブリッドで高効率を実現する技術や、ガス機器の常識を変えていく商品の開発を進めています。中でもガスを利用した衣類乾燥機、直火の強みを生かしたダッチオーブンなどは徐々に注目を集めている商品です。

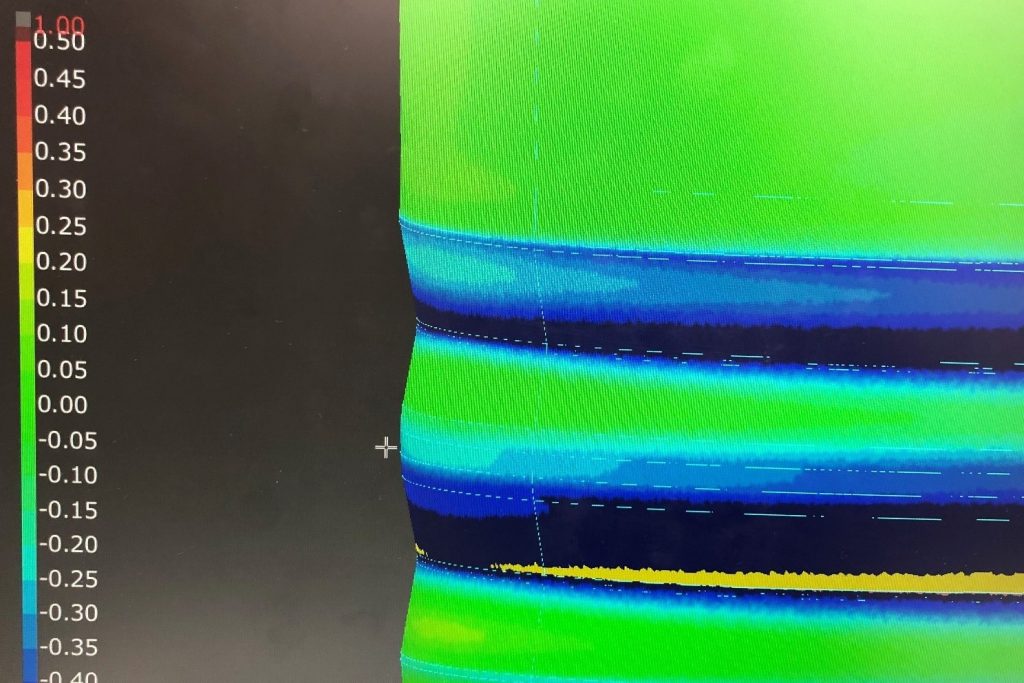

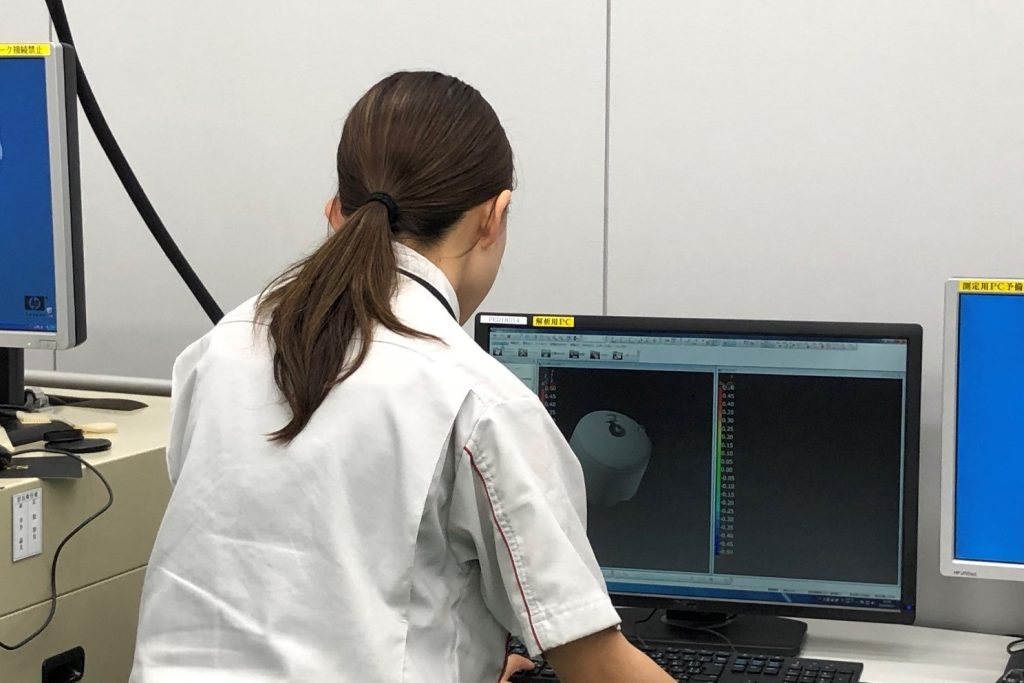

効率的な熱エネルギー利用に欠かせないのは、ガスや空気を細かくコントロールする機構設計と精密な金型製作です。現場では東京貿易テクノシステムの非接触三次元測定機「COMET」が活躍し、金型製作と成形品計測に利用して大幅なコストカットと工期短縮に成功しました。計測した三次元データはCAD比較検査ソフト「spGauge」でビジュアル解析・寸法比較が可能なため、歪み箇所と差異の情報をすぐ共有できます。

生産技術部 商品技術開発室 加工技術開発1課 課長 武藤誠一さん

主に各種加工技術を研究・開発する仕事に従事。

金型製作の効率化のため2008年に非接触三次元測定機を導入、社内の検査技術向上にも努めている。

生産技術部 商品技術開発室 商品技術課 主事 原田大樹さん

溶接の技術開発に携わった後、現在は生産設計の現場で新製品の早期作り込みを行っている。

社内における三次元測定機の教育担当でもある。

生産技術部 商品技術開発室 加工技術課 橋本実礼さん

武藤課長とともに溶接に関する技術開発に携わり、測定機を活用して開発中の金型や成形品の測定を行っている。

上流工程から測定機を活用、試作コストが5割減

御社は長年、幅広いガス関連機器を製造・販売されています。 測定機はいつ頃導入し、どんな場面で活用していますか。

武藤誠一さん(以下、武藤):非接触三次元測定機「COMET」とCAD比較検査ソフト「spGauge」は2008年に導入しました。一番多い用途は、新製品の早期造り込みのプロセスで「試作品と図面が合っているかどうか」を確認する作業だと思います。

原田大樹さん(以下、原田):新製品の開発プロセスが進んでいくと工場での生産立上げ準備に移行するのですが、その前までに造り込みを行い量産開始後の手戻りロスや不良品発生を抑えるのが私の部署の役割のひとつです。試作品を三次元で測定すると成形品と図面の差異がわかるので、そのデータをもとに金型を直したり加工ツールに変更を加えたりして正確なモノづくりにつなげています。

弊社が扱うガスコンロや給湯器などの製品は非常に複雑な絞り形状が多く、曲面の集合体のような部品ばかりです。以前はアナログのRゲージや有接触測定機で測っていたものの、異なるRの連続面は正確な数値が取れません。しかしCOMETならワンショットで0.2mm間隔の点群データが取得でき、細かな面の歪みや凹みがわかります。解析ソフトでは歪み度数によって色変化する3次元ビジュアルが見られるので、一緒に確認する開発や生産のメンバーとも「ここを直せばいい」と一目で共有できるようになりました。

武藤:試作品を作るにも時間と費用がかかります。COMETを導入してまずよかった点は、金型と試作品の差がすぐ理解できて金型の修正回数が激減したことです。物によっては試作品コストが半分近くに減りました。企業としてかなり大きな成果です。

以前は、測定できない部分については熟練技術者が経験則で判断し、試行錯誤をくり返していました。その分、試作品コストが多くかかっていたんです。今は細かく測定でき、数値と画像で歪み具合が誰でもわかるので2度目の試作で品質が出せるようになりました。

橋本実礼さん(以下、橋本):私は配属2年目ですが、例えばタンクの胴体と鏡板と呼ばれる蓋の溶接部を三次元測定機で測定して設計した角度で部品が出来ているかを確認したりしています。細くてノギスなどでは測れない部分も多いので助かっています。

他にも導入のメリットを感じられるところはありますか。

原田:量産前の早期造り込みにより上流の、設計段階の試作品でも精密な三次元データで金型が作れるようになりました。こちらのコスト削減・工期短縮も成果です。

武藤:それと、弊社では耐圧性能や気体の流れなどCAEを使ったシミュレーションを行っています。実際に測定した成形品データを取り込むとCAEの精度が飛躍的に向上して、試作する回数が圧倒的に減りました。これは後から気がついたことなんですが本当に良かったです。

社内登録制で予約後に利用、便利なら皆が使ってくれる

なぜ2008年に非接触三次元測定機を導入しようと考えたのですか。

武藤:私たちが扱っているのはバーナーなどの機能部品です。その機能がちゃんと果たせるかどうか、昔は実際に燃やして確認していました。炎の出方で金型のどこが悪いかわかる技術者がいたんです。でも彼らが微調整で削ったり磨いたりした金型の形状はどこにもデータが残りません。製品リニューアルや摩耗した金型を入れ替える際、結局は一から金型を作り直すことがほとんどでした。

これからは属人的なスキルで金型性能が決まる状況を変えなければいけない、部品形状を正確に把握して誰でもきちんと再現できる環境にしようと考え、検討を始めたのが非接触三次元測定機の導入です

まだ非接触測定機自体の知名度も低く、高価な装置でした。社内ではどのように導入を説得されたのですか。

武藤:確かに弊社の当時の規模から考えると高額な投資といえます。しかし私たちは「品質こそ我らが命」という言葉を掲げて仕事をしています。品質に対するこだわりは強く、ワンランク上の製品を作ろうという気概は昔から盛んな社風です。品質に貢献する投資という点で説得すれば納得してくれるだろうという思いはありました。

当時の上司がこの測定機導入について前向きだったのも後押しになったと思います。金型を作るにもずいぶんとお金と時間をかけていたので、そこだけでも回収できる試算は最初からしていました。

導入前は何社か比較検討されたと思いますが、COMETを選んだ決め手は何でしたか。

武藤:測定原理から正確に測定するにはテクニックが必要なのだとわかり、だからこそコツを把握して教えてくれるメーカーさんとお付き合いしたいと考えました。そこで公平に比較検討できるよう検査用の治具を作り、私たちから各社を回りました。来てくれるという企業もありましたが私たちも先方の様子を見て判断したいと思ったからです。

東京貿易テクノシステムは皆さん真面目な方ばかりで、精度良く測ることにとてもこだわっている企業だと感じました。測定数値も良く、対応も好印象だったのでこちらの製品に決めました。

原田:使用中の疑問についても導入時の担当者が頻繁に電話をして確認していたようです。私も使い始めるときに豊田の技術センターで講習を受け、ハードとソフトの使い方から丁寧に教えてもらいました。spGaugeはさまざまなパラメータと検査項目を設定できる非常に自由度が高い解析ソフトです。使いこなせば幅広いニーズに対応できると感じます。

現在はかなり頻繁に測定機が活用されているのでしょうか。

武藤:これまで数年がかりだった複雑な金型の製作期間が数か月に短縮できたり、3日間かけていた測定が1日足らずで完了したり、時間的・技術的なメリットはだんだん社内で周知されています。導入当初は限られた社員だけ計測できる体制だったのですが、部署によって求める計測ポイントが違うので、開発部門、金型部門、関連会社の社員などもCOMETが使えるように体制を変えました。

原田:具体的には測定機を使いたい社員に事前申告してもらい、安全注意点や基本操作を教えた後で使用者登録を行っています。検査室の予約システムを使い、必要なときは登録者がネットから予約して効率良く測定機を使用できるようにしています。

武藤:導入当初は非接触測定という技術に馴染みが薄かったのですが、やはり使って便利だとわかれば皆さんリピートしてくれます。使い方がわからなければ社内の教育担当者が立ち会うなど、なるべく測定機を稼働してもらえる工夫を続けて最近は効果が出てきました。使う人が増えてきたということ自体、まさに導入成功の証といえるのではないでしょうか。

橋本:もう運用して11年経つので測定専任といえるほど詳しい社員もいます。わからないときは積極的に聞きにいって情報を共有するなど、社内でのノウハウ蓄積も進んでいます。

原田:また、無駄な工数がなくなった分、新製品開発や付加価値のある仕事に時間を振り分けられるようになりました。年々、開発期間の短縮や試作費用の削減についてチェックが厳しくなっている今、手早く正確に造り込むために大いに役立っているのがCOMETなのかなと思います。

リンナイ株式会社様

1920年に林内商会として設立、1971年に社名をリンナイ株式会社に変更。加圧式石油コンロの製造・販売から始まり、早くからガステーブルコンロ、ガスレンジ、ガスストーブ、ガス湯沸器などのガス機器を取り扱う企業として信頼と実績を築く。現在、国内ガスコンロ販売数ではシェア1位。創立100周年である2020年に向けて2019年に「Rinnai」ロゴを一新、技術と安全だけでなく環境・健康・時短にも貢献する製品作りを進めている。

【この事例で紹介された製品】COMET

※同モデルは製造・販売を終了しております。なおサポートは継続しております。詳細については担当営業までお問い合わせください。

また、リンクよりカメラ式非接触3Dスキャナの新商品であるFLAREシリーズのページをご覧ください。