・巨大部品や文化財、工場ラインの座標など

・非接触型3次元測定機だから手早く測定可

・お客様のニーズに幅広く応えられるように

長野県上田市に本社を置く原製作所は、1952年設立以来移りゆく時代のニーズ合わせて業態を変え、2008年から全国の出張・受託計測を行うリバースエンジニアリング企業として展開しています。

3Dスキャナを使い、製品や金型、設計図を失った古い製品などをスキャニングしてCADデータを再生。

お客様の製造工程に配慮したヒアリングとデータ作成で着実に実績を伸ばしてきました。

ここで活躍するのはさまざまな3D測定機です。座標を描く光を照射してカメラで撮影する光学式測定機のほか、マーカーやX線を利用する方式のものなど、お客様が「測りたい」と考えた対象物に幅広く対応できるよう設備を整えています。中でもレーザートラッカー方式の非接触3次元測定システムの導入後は測定できる領域が広がりました。

これまでは対応が難しかった長さ10m以上の大きな製品や、扱いがデリケートな文化財なども、レーザートラッカー方式であれば測定が可能です。

東京貿易テクノシステムから「Leica AT960LR/T-Scan/T-Probe」を一気に導入したのは2017年9月、「これまでできなかったことが、できるようになった」とお客様へ向けて積極的なアピールを進めています。

社長の原洋介氏は、前職で自動車製造の設計支援を行う業務を経験。そのとき3DCADを活用したデータ解析や設計によるスピードアップを実現させながら、実際のモノに反映させるプロセスで業務スピードが減速してしまうことに注目したといいます。検査や計測方法を改善しサービスとして提供すれば事業になると考え、2008年にアイデアを実行に移しました。

多くの測定機を取り扱い、お客様からは様々な対象物が持ち込まれます。その中で、なぜレーザートラッカー式非接触3次元測定システムに注目したのか、測定専門企業として何を重視されたのか、お話を伺いました。

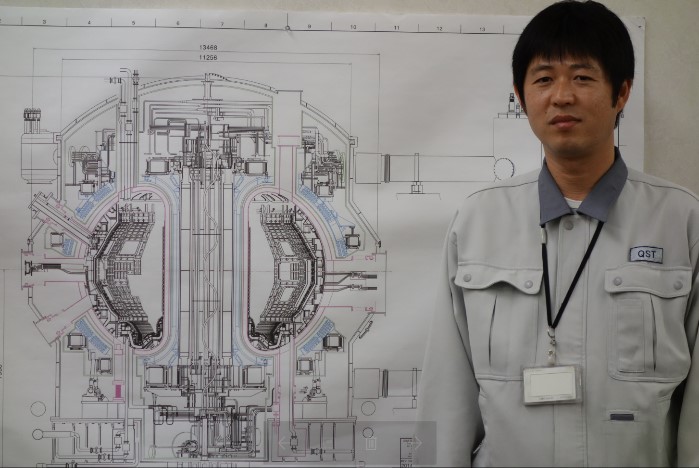

代表取締役社長 原洋介さん

冷間鍛造などの金属加工技術のほか自社製品の開発を担当。カメラ式非接触3Dスキャナを導入する際に弱点を克服する反射防止技術を見つけ、現在特許申請中。

レーザートラッカー方式でもフラッグシップマシンを導入したい

御社は出張・受託計測をメインビジネスに据えています。

測定を事業化しようとしたきっかけを教えてください。

原洋介さん(以下、原):原製作所の創業者は、私の祖父です。通信機器やマグネット関連の製造業へ移行してから順調に業績が伸び、1984年から機械加工を開始しました。2代目である父の代に私が入社した頃は、機械加工が事業の柱です。今後は、これ以外の複数の事業を新たな柱に据えて、自社を発展させたいと考え、たどり着いたのが測定ビジネスでした。

前職で自動車の設計支援を行っていたとき、すでに3DCADを使った効率的なものづくりが実現していました。しかしデータ上では解析や加工が手早く行えても、モノに反映させるプロセスでどうしてもスピードが落ちてしまう。特に検査や測定はノギスやハイトゲージを使うなど人手を介する方法から脱せず、ボトルネックになっていました。

そんな中で3Dスキャナの存在を知り、使ってみたところ「これはアナログとデジタルをつなぐ、とても良いツールだ」と感じました。これだけ世の中でものづくりをしている人たちがいるのだから、このプロセスを切り取って提供したら役立てるかもしれない。その思いを実現させたのが2008年の3次元計測グループの設立です。

2008年というとリーマン・ショックで景気が落ち込んだ時期です。

原:以前から準備を進めていて、偶然リーマン・ショックと新事業立ち上げがぶつかってしまいました。初めの1年は売上もほとんど上がらず、いろんなところへ行ってお客様に頭を下げるところからスタートでした。

でも測定サービス自体には自信がありました。製造業が3DCADでものづくりをしている限り、検査・測定のプロセスがなくなることはない。特化して展開すれば、いつか必ず道は開けると思っていたからです。

お客様の中に3DCADが浸透して、ものづくりの効率が上がれば、やっぱり「測定機がほしい」と思う割合が増えます。

ただ、測定機はある程度の投資が必要なので、時折使いたいくらいの頻度であれば環境が整ったところにアウトソーシングしたほうが技術的にも確実でコストも安い。それに、測定サービスを立ち上げる前から計測技術を磨いていたので、ノウハウの面で他社より先行している自負がありました。

難しい案件でも「原製作所ならできるのでは」と依頼されたり、他で断られた対象物について問い合わせがあったり、そういった案件を一つずつクリアするたびにお客様に認められてきたという実感があります。

光学式測定機からのスタートでしたが、2017年にはLeicaのレーザートラッカー方式を導入されました。多くの測定機を扱う中でLeicaを選ばれたきっかけは何でしたか。

原:測定するにあたって、どうしても大きさの制限が出てきます。10m以上のものだとシンプルに座標情報を取りたいだけでも準備が必要で、人手と時間がかかっていました。また材質によってハレーションを起こしたり、表面の状態によって接触式では計測できないものも持ち込まれたり、従来の装置では難しい場面が増えてきました。これらの課題を解決する方法として検討したのが、レーザートラッカー式の非接触測定機の導入です。

光学式測定機でもフラッグシップマシンを使っていたので、レーザートラッカー方式でも、評価が高いフラッグシップマシンを使いたい。両方式の最高峰を備えて「うちで測定できないものは、他社でも難しいですよ」と言える環境にしたい、と考えました。

いくつか候補がある中で、広範囲のデータを高速に計測・加工できる製品として選んだのが、Leicaです。

他のレーザー式はアームについていて可動範囲が制限されてしまいますが、T-ScanやT-Probeは手持ちで動けるので広範囲に強い。いろんな対象物が来るので、どんなレンジでも対応できるようにしたかったんです。

これまで不可能だった測定でも「できます」と応えられる

レーザートラッカー方式の導入でどんな点が便利になりましたか。

原:まず、これまでお断りしなければいけなかったお客様に「測定できます」と言えるようになったのが、一番大きかったですね。全体のお問合せで考えると3割ほど「難しい」と返事をしなければいけなかったのですが、そのうちの1割はレーザートラッカー方式のおかげで「できます」と言えるようになりました。

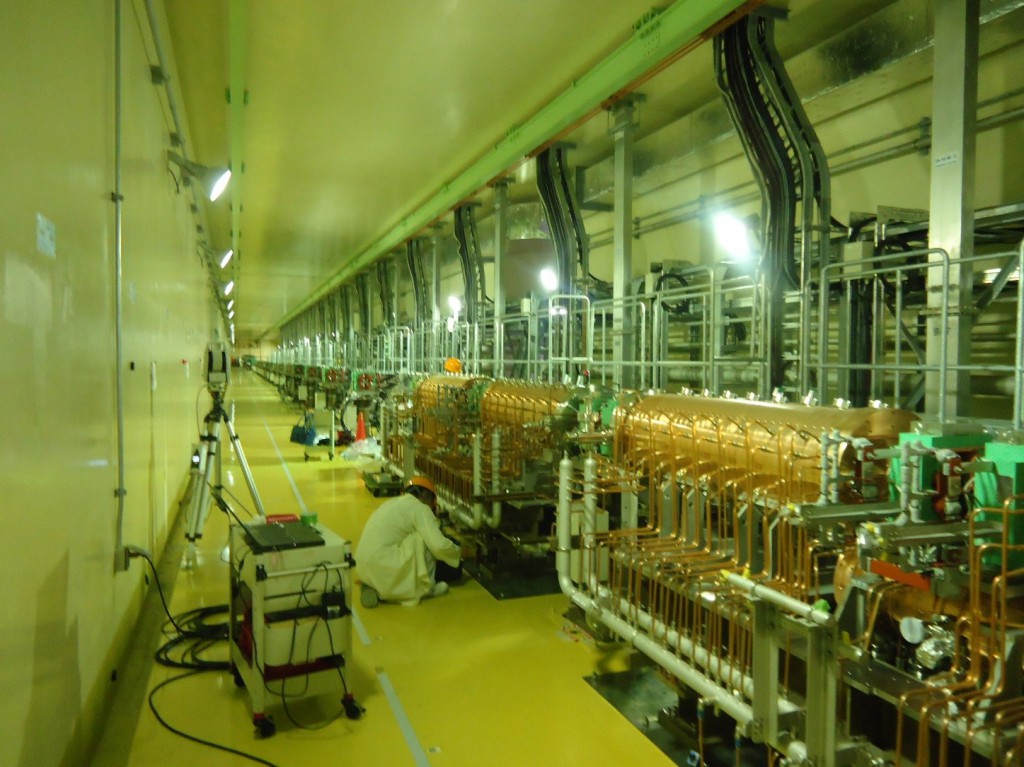

それまでの測定機では対応が難しいサイズの大きな対象物を正確に計測する要望や生産ラインのワークに対するロボット位置の正確な座標計測、狭くてアクセスが難しく装置が置けない場所、動的に物体の動きを計測しなければいけない物などですが、レーザートラッカー&レーザースキャン方式ならばこれらの測定が可能です。

Leica納品後に最初に測定したのは、展示会の壁に掛かっていた零戦の大型模型飛行機でした。

不安定な高所足場の上で正確に計測する必要があり、尚且つデリケートな表面塗装の為表面は一切触らないという約束の借り物だったので、レーザートラッカー方式でないと測定できない対象物でした。

大きなものを計測することは大変ですよね。

原:そうですね。私たちが手がける航空機・宇宙事業・鉄道・重機・発電設備などの部品では10mを超えるものがあります。

レーザートラッカー方式のシステムならロングレンジの計測が正確に行えるため、とても魅力的です。

大きくて奥まった場所やトラッカーから見て裏側等、直接レーザーが届かない場所もT-Probeを使い計測ができるのでその都度トラッカー本体を動かすことが減り計測作業が効率よくできるようになりました。

大型のワークを高精度に測定できる方法は限られていますが、その中でもLeicaは「大物に強いな」という印象があります。

他の装置では難しくても、Leicaだから測定できるものはまだまだあります。例えば実験室の15m離れて向かい合う壁に取り付けられた装置をそれぞれ計測しなければいけない場合、個々の計測は従来のスキャナで正確にできても2つの装置と部屋の位置関係まで同時に計測することは他の測定機では難しく、このような計測に効果を発揮しています。

搬送用ロボットを追尾させて動きの軌跡をデータで取得し、実際に起こっている現象を数値化、CAD化する事も可能になりました。

導入時に何か不安や心配はありませんでしたか。

原:東京貿易テクノシステムの方とは展示会でもお会いするので、測定のトレンドや新製品について、よく情報交換をしていました。導入前に浮かんだ疑問も率直にお聞きしています。具体的にはサポート内容や校正、装置の使い方についてです。

技術的にわからないことは直接技術チームの方へ連絡して教えてもらいました。今でもソフトの使い方や、計測エラーの内容など、電話ですぐ問い合わせて解決しています。困ったときというのは大体が緊急時なので、すぐ明快な回答が得られるのはありがたいですね。装置自体は「非常に良い機械」だと、絶対的な信頼をおいて使っています。

今後はどのように測定サービスを広げていく予定ですか。

原:計測サービスに特化した事業は単に測るだけでなく、「測ったデータをどう活用したいか」「なぜこれを測定したいか」など、お客様の真のご要望に応えてこそ評価されるものです。きめ細かいヒアリングや技術提供は、これからも続けていきます。

また、最近のニーズは、リバースエンジニアリングのような「データからモノを作る案件」に限りません。座標を把握してラインや機械の調整を行ったり、生産工程でのロボット軌道や製造物との位置関係を見直したりする「空間情報を正確に測る案件」も増えています。

レーザートラッカー式測定機は、動的な追尾も得意なので、得た計測結果からどんな問題点を修正すればよいかが分かります。

Leicaの特性を活かせる測定は、これからもお客様に積極的にアピールし、より知っていただく努力をしたいと考えています。

有限会社原製作所様

1952年に菓子製造の企業として創業。その後は、通信機器やマグネット関連の製造へ舵を切り、1984年にフライス・研磨・旋盤を導入して機械加工を開始。1988年に会社を継いだ2代目社長・原利道氏がものづくりでの実績を伸ばしたのち、3代目社長・原洋介氏が3D測定とCADデータ作成の可能性に注目。2008年に社内で3次元測定グループを設立し、現在は製造業を分社化、原製作所は出張・受託計測の専門企業として業績を上げている。

http://www.hara-sss.co.jp/

【この事例で紹介された製品】Leicaレーザートラッカー