リバースエンジニアリング事業を支える 自動と手動調整のバランスが絶妙な3次元測定データ処理ソフト

自動車や家電などの中型・大型の金型のほか、医療品などの精密な金型も製作する池上金型工業は、1934年創業、1945年会社設立のプラスチック射出成形用金型を専門とするメーカーです。

ミクロン単位を保証する精密さとハイスピードで顧客に貢献する姿勢が高く評価され、国内拠点のほかアメリカやメキシコ、中国、タイでも現地法人を中核とした国際分業を実現しています。

さらに他社を上回る強みは、市場開発の部署を社長直轄で設置し、積極的に新事業創出にチャレンジしているところではないでしょうか。製造業を文字通り土台からフォローする熟練の金型製造ノウハウに加え、近年新しいサービスとして注力しているのがリバースエンジニアリング事業です。

すでに航空機部品や3次元化エンブレム製作、古い金型入れ子のリバースなどでも実績をあげていますが、今後は金型の知見を生かしつつ他分野の進出を考えています。たとえば大手メーカーでは手がけないコミックマーケット向けのフィギュア製作や、手作業で量産が難しい化学腐食によるシボ加工なども研究分野。どちらもポリゴンデータから製品サーフェスや加工用ソリッドのCADデータを作成すれば低コストでの高速製作が見込めます。

金型で培った技術力や微細な調整をCADデータに反映させるには、3次元測定機のスキャンデータを直感的に加工できる処理ソフトが求められます。そこで選ばれたのが、東京貿易テクノシステムが提供する「spScan」です。加工プロセスを海外の技術者にも任せている池上金型工業ではどのように活用されているのか、お話を聞きました。

リバースエンジニアリング事業をはじめ、金型製造に代わる新たなサービスや商品を開発している。現場を知る技術者として、金型に関する知見と専門メーカーとしての技術力を生かしながら他分野への展開を準備している。愛上さんは海外展開を進めるための現地人材育成も担当。

次事業の柱になり得る「リバースエンジニアリング」

御社はすでに金型製作で実績があると思うのですが、リバースエンジニアリング事業も手がけるようになったきっかけは何でしょう。

石川雅也さん(以下、石川):もともとは金型や成形品を測定するための3次元CMM測定機を導入していました。1つの測定対象に何百カ所も測定ポイントがあると、測るだけで2、3日かかってしまいます。それでは困るということで3次元の非接触CCD測定機を入れ、この機能が別の事業にも使えるのではないかとの社長からのサジェスチョンを受けて「リバースエンジニアリング事業」を立ち上げました。

CCD測定機の導入は2015年、リバースエンジニアリング事業は2016年9月からの始動なので、まだ1年半ほどです。ポリゴンデータからCADデータに処理するために東京貿易テクノシステムさんから入れたソフトウエア「spScan」を使用しています。

3次元測定機を導入したとき、同時に「spScan」も入れたのですか。

石川:いえ、最初は他社のソフトウエアを入れていました。しかし1年くらい使っているうちに「どうも使いにくい」という声が上がってきて、ソフトウエアだけ再検討することになったんです。それも「spScan」と同じようにポリゴンから面を張るソフトなんですが、最初に導入したのは手動で細かく作り込むタイプでした。これだとパラメータを細かく設定すれば、たしかにきっちりと指定したとおり1枚ずつ面を張れます。ただあまりにも手動で求められる要件が細かすぎて、私たちが望むアウトプットを考えると時間や手間のバランスが取れませんでした。

もう一つ候補に挙がった他社製品は、逆に全自動で何もかも処理してくれるタイプです。これは「できるもの」については人の手を入れなくてもシステム上でパッと作ってくれるのですが、ちょっと条件が合わないと「できないもの」と判断してしまう。それに全自動でできたものには手を入れづらく「ここだけこうしたい」という細かい作業には向いていません。

リバースエンジニアリングではただ撮ったデータに合わせて面を張るのではなく、欠けた箇所や変更すべき箇所は人の手でアレンジするプロセスも必要です。もちろん、ある程度の自動処理はしてほしい。その上で熟練者の手を入れて面を張りたいというニーズにぴったり合っていたのが「spScan」でした。

第一印象から「これだ」という感じでしたか。

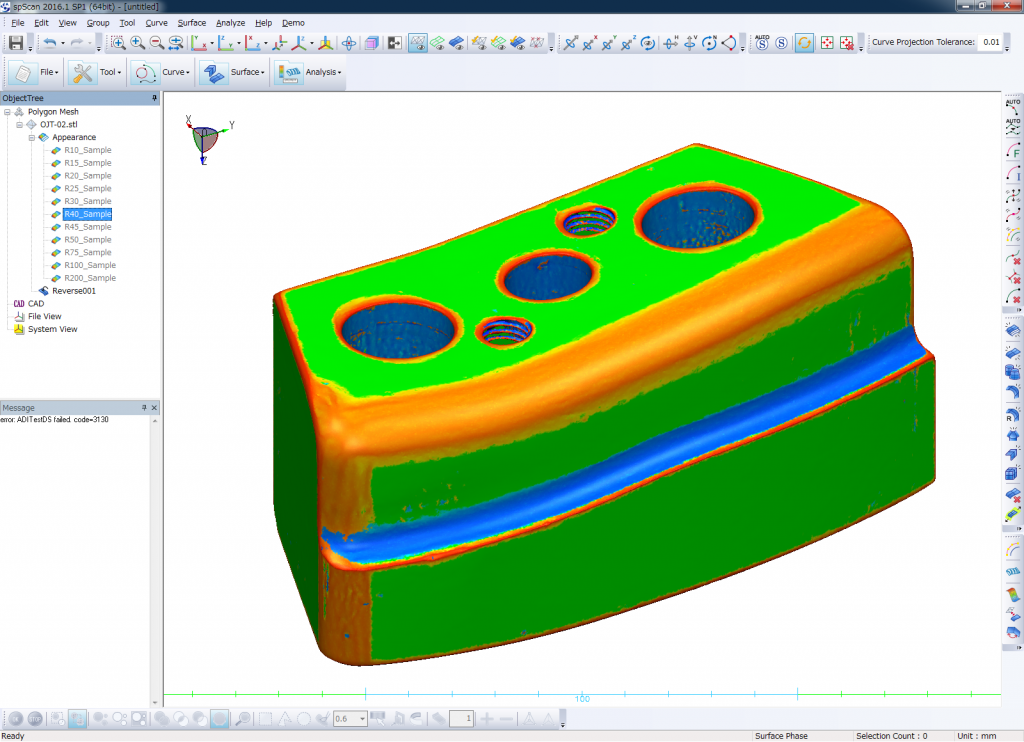

石川:そうですね、CADで描かれる面には流れがあって、折れ曲がりや平らな部分を直感的につかめると「この角は修正すべき」「ここは別の面がついている」などの判断をするのに非常に助かります。これはポリゴンデータや数値だけではわかりにくいので、感覚的な情報を色で表示してくれる「spScan」は使いやすいと思いました

スキャンしたデータに面を張る段階でいろんな条件の色づけが可能なので、たとえば広い面は緑色、折れ曲がったところは赤色にすると、画面をパッと見たときに形状がすぐイメージできます。色のない測定データの場合でも何となく形はわかるんですが、まったく直感的ではないんです。「spScan」の導入後は、形を認識してから整えるまでの作業時間が以前に比べてかなり短縮されたと思います。

現場で欲しい機能がうまく装備されているんですね。

石川:今回、事業化するにあたって面張りの技術者をフィリピンの事業所でも養成しています。彼らの技術力向上にも「spScan」は貢献しているのではないでしょうか。細かい説明をしなくてもソフト操作がすぐわかり、面張りの際にも人が手を入れるべき修正箇所が感覚的に掴めます。予定していた育成期間を大幅に縮めて彼らに仕事を任せられるようになりました。

当初はCADや描画ソフトを扱った経験がほとんどない状態から始めたんです。研修に向かうときは資料をたくさん作って時間がかかるのを覚悟したのですが、拍子抜けするほどスムーズにいきました。我々が見てパッと形がわかるのと同じように、どの国の人でも見てパッとわかる。他社の方からよく「リバース事業の立ち上がりが速かった」といわれるのは、このソフトのおかげだと思います。

金型を知るからこそ、的確なリバースが可能になる

リバースエンジニアリング事業では、これまでどんな製品を手がけていますか。

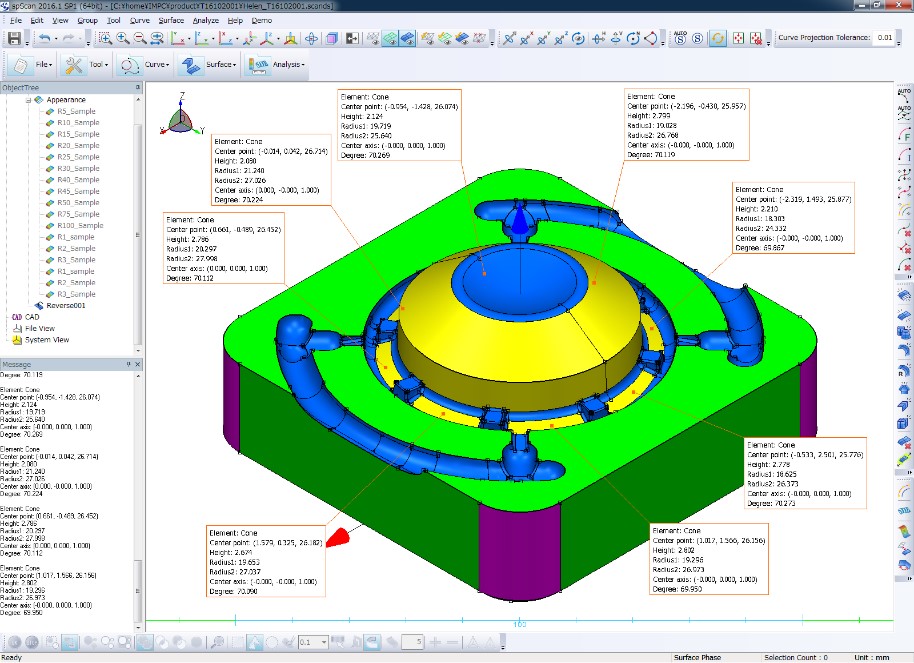

愛上明彦さん(以下、愛上):リバースエンジニアリングでは、お預かりした製品をCCD測定機でスキャンして「spScan」で面を張って作り込み、最終的にCADデータにしてお渡しするのが基本的な流れです。 大型製品の実績としては航空機の部品があります。昭和40年代からずっと引き継いでいる手描きの図面しか残っていない状態で、それをトレースし、現物の測定データと突き合わせて「どのように新しいCADデータへ落とし込むか」を細かく打ち合わせました。

リバースエンジニアリングのポイントは、単に元の図面通りに再現するのではないところ です。そして現物の欠けをただ修復するというものでもありません。たとえばこの航空機部品の先には必ず組み合わせる部品があり、長年使われたその部品の摩耗状態も考慮した再現をしなければうまく動きません。同時に、摩耗して不具合が出ている箇所は再現でしっかり補う必要があります。その擦り合わせと再現力が熟練者の腕の見せ所です。

この作業をするとき、細かいアレンジができない使い勝手の悪いソフトだと時間がかかってしまうわけです。金型のどんな部分が摩耗したり欠けたりしやすいのか、どのくらいの加減で修正すればお客様のニーズに合うのか、それは金型を長年扱っている当社だからこそわかります。「spScan」は、そんな微妙な加減をデータに落とし込むとき自動と手動のバランスがちょうどいい。

実は、ポリゴンからCADデータを作るとき一番難しいのは、ポリゴンに沿っていない形を作ることなんです。沿っていなくてもCADでモデリングするのと同じような加工が求められる。柔軟に対応できるソフトはあまりありません。

複雑なパラメータを使わず直感的に扱えると作業が早くすみますね。

石川:ええ。それにリバースエンジニアリングの技術を使うと、お客様が一から金型を製作せずにすむというスピードアップも実現できます。最近は、金型はあるけれど作った金型屋さんが廃業して存在しないケースがよくあるんです。金型をバラして一つ一つの部品を作り直すとなると設計から行うので大変ですが、現物を撮影して元データと突き合わせながら自分たちで修正すれば人件費と工数が大幅に削減できます。

もともとある金型を借りてきてバラして、必要な部品だけリバースして金型データを作ったり、組み合わせたりすることもあります。早いものでは従来工程の10分の1の時間で完成します。

そういった依頼も事業化前から想定していたのでしょうか。

石川:いえ、今のような話はお客様から要望があって気づかされる場合が多いんです。1年半続けてきて実感したのは、自分たちが考えているよりもはるかに幅広い領域でお客様の困りごとがあるということ。だからこちらから提案するだけでなく、お客様と対面して話をする時間をとても大切にしています。

時間をかけて話をすると「こんなことはできる?」と解決したい課題が現れて、その先のアイデアや要望がお互いに出てきます。リバースエンジニアリングについてもまだ予想外の活用法がいろいろあるでしょうね。

私たちがめざすのは「金型屋だからできるリバースエンジニアリング」です。現状の形をスキャンしてデータを出すのではなく、金型を知っているからできる加工やアドバイスにこそ付加価値をつけられる。今後は展示会やデモンストレーションも活用しながらさらに広く展開していく予定です。

池上金型工業株式会社様

1945年設立、家電・自動車・医療機器・食品容器など幅広い分野のプラスチック射出成型用金型の専門メーカー。顧客からの高難度かつ短納期のオーダーに対して、最新のCAD・CAMによって正確な高速データ処理とNC加工を行い、加工後の微妙な調整が必要な仕上げ工程を熟練者の手で行っている。近年は金型製造のほかリバースエンジニアリング事業も展開。金型を知るからこそ可能な再現・修復力で評価を上げている。

【この事例で紹介された製品】spScan