・初期の非接触三次元測定機から続々導入

・自動車部品に求められる高精度の品質保証に貢献し、計測技術の向上と企業ブランドづくりにも一役買っている

主に自動車部品製造用の金型から生産設備までを設計・製造・販売している大豊精機株式会社。

1973年の設立以来、トヨタ自動車やトヨタグループをはじめとして、自動車業界で多くのお客様に貢献してきました。現在は試作から量産まで一貫した金型づくりや素材投入から検査まで一気通貫のラインづくりなどデータ正をベースとした「トータルエンジニアリング」を実践し、お客様からの高い要望に応えるモノづくりを進めています。

トータルエンジニアリングを実践する上で特に力を入れているのは品質管理体制です。

自社内に「大豊精機 計測解析センター(T-MAC)」を設置し、正確な実態計測に基づく3Dデータ化をもとにビジュアル解析や3Dシミュレーションを実施。自社製品の品質保証はもちろん、リバースエンジニアリング案件や国宝級の仏像をスキャンする文化財計測など、多岐にわたる計測を行っています。

T-MACは、大豊精機の設備事業や金型事業を支える計測技術の向上を重要なミッションの一つとしている中、精度を高めるためにはどのような装置を取り入れ、どのように扱って計測すればよいか、より効率的な方法はないか、ということも、日常の業務に加えて日々追及しています。

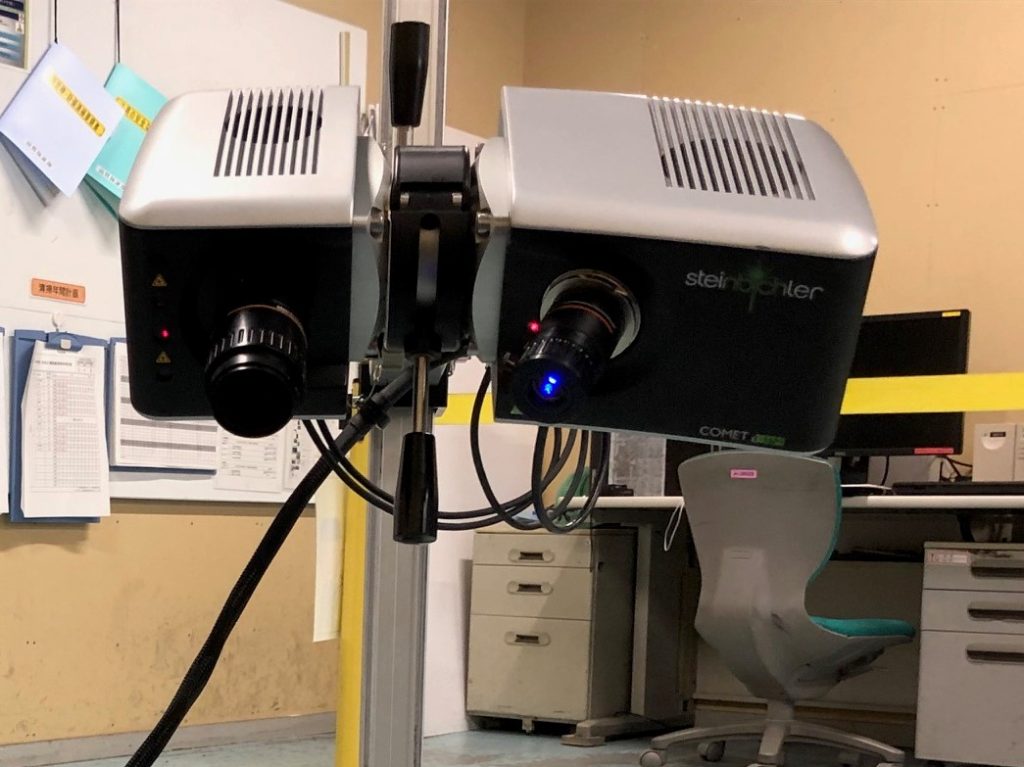

計測を担当する品質保証部では2003年から東京貿易テクノシステムの非接触三次元測定機「ZEISS COMET」シリーズを導入し、2008年には多関節型三次元測定システム「ベクトロン」シリーズ、2012年に「COMET L3D」、2015年に「COMET 6」、さらに2016年には測定から検査までを自動化するロボット型の「COMET 自動計測システム」を導入。台数も年々増やし、各拠点で測定機を活用しています。

品質を重視する現場では測定機に何が求められるのか、東京貿易テクノシステムの製品群を信頼する理由は何か、お話を伺いました。

品質保証部 部長 丹羽基裕さん

品質保証とTQM推進の責任者を兼任。品質管理を向上させる施策を社内で推進してきた。

品質保証部 計測技術課 組長 田口宗一郎さん

計測業務に関わる現場責任者としてチームをまとめている。計測ができる人材育成にも力を入れている。

品質保証部 計測技術課 SX 才田亮一さん

現場で計測に携わる技術者として技術や分析の手法を研究。解析ソフトのマクロ作成等も手がけている。

品質保証部 計測技術課 斉藤伸也さん

若手の計測技術者として「COMET」や「ベクトロン」を駆使して計測を実施、品質保証業務に携わっている。

測定機の性能と、担当者の対応力が導入の決め手

2003年という早期から非接触三次元測定機を活用されています。その後も次々と導入を進めてきた背景を教えてください。

2003年に金型や製品をスキャンし始めたのが、実は初期型のCOMETです。しかし、当時はまだデータの活用が上手くいかず、業務のプロセスに乗せることができていませんでした。そこから数年が経ち、私たち(現在のメンバー)が選定に関わるようになったのが2008年の多関節型三次元測定システム「ベクトロン」導入からで、このときはお客様が先に導入していたというのが大きな理由でした。同じインフラで測定できるようになれば、弊社にもメリットが出ます。5年ほどかけて6台を購入して、現在では製造部でも使えるようになり、品質保証の自工程完結を進めています。

非接触三次元測定機「COMET」を新たに導入したのは、お客様の要求精度が徐々に高くなってきたからです。

ベクトロンと比べて、COMETの点群データは整列されており、リバースもしやすく再現性も高い。ベクトロンもそうですが、全体形状がカラーマップで表現できるので加工指示も出しやすくなりました。導入した2012年はリーマンショックからも立ち直り、仕事量も増えお客様からの品質に対する要求も更に高くなってきました。「これから1ランク上の仕事をするなら絶対必要な機材だ」と判断して導入しました。

COMET6導入の理由は高精度と画角の広さ、取り回しのしやすさです。2015年頃からより大きな製品にも取組み始め、導入するなら性能が上がった機種にしたいと思ったのもあります。その後に導入したロボット型のCOMET 自動計測システムは、東京貿易テクノシステム様の販売初号機です。人の身体的負担を減らしたい、繰り返し精度を上げてたくさん測りたいというニーズにも応えられると考えました。

同業他社の製品を比較検討したときはありましたか。

COMET L3Dの導入時は検討しました。その結果、私たちが評価したのは点群の精度です。他社製品のデータは、良くも悪くもPCの中で勝手に均してしまうんですね。弊社が求めるのは「現物に忠実なデータ」であって微細な凹みや歪みもしっかり再現してほしいのですが、他社のものだとデータ上で勝手に滑らかにされてしまう。これは正確なリバースエンジニアリングを推進したい弊社にとっては大きな問題になるので、現状を忠実にデータ化してくれるCOMET L3Dを選びました。

また、長年使い慣れているCOMETシリーズのほうがソフトを含めて扱いやすい点や、システムに関して東京貿易テクノシステム様と協力体制を築いていたのも大きいと思います。

ベクトロンでは解析ソフト「PolyWorks」や「3D-Magic」を使っていて、これまでも「こんなことをしたい」「こういう機能があると嬉しい」という要望に対していろいろと大豊精機オリジナルのカスタマイズをしていただいていました。会社によっては売ったら売りっぱなしのドライな対応も多い中で、非常に親身にスピーディな対応をしていただいたと思います。

アフターサービスや問い合わせに対してレスポンスよく動いてくれる、その信頼もあって多くの機種導入につながりました。今も常に「何をしようとしているのか」はモニターされていて、すぐに話が通じる安心感があります。解析ソフトのマクロについても丁寧に教えていただき、こちらでアレンジして活用しています。

導入してみて、社内ではどんな変化がありましたか。

全社的に知名度が上がり、測定情報を後工程に活用するプロセスが確立したのは2008年以降、ベクトロンを導入してからです。特に2011年にベクトロンの新機種を導入してからは各部署が品質保証部によるベクトロンでの測定結果を標準とする業務フローになっています。

ちょうどこの頃に台数追加を順次しましたが、その背景には取引先の精度保証体制の変化がありました。プレスや金型の納品については「カラーマップ」が品質保証の受入条件となり、各部署も正確に測定する重要性を認識し始めたといえます。そこからさらなる精度が求められるようになって、必要に応じて性能の良い測定機を導入していきました。

「装置を使い切る」つもりで研究、お客様にもメリットを

さまざまなタイプの非接触三次元測定機を活用されていますが、どんな導入メリットを感じていますか。

一番大きな効果は、単なる点だった測定結果が面やカラーマップで評価できるようになったことです。情報が全体形状で表されるので依頼者の反応が全然違います。これまでの三次元測定機では、担当者が測定した座標を見せてもらっても「結局これはOKなのかNGなのか」という判断すら尋ねないとわからない。でもベクトロンやCOMETなら見えていなかった部分、測定をあきらめていた部分も点群データで面として表現され、カラー化によって歪みが一目で判別できます。

この結果、加工に携わる技術部の人たちが喜んでくれて、一気に普及していった感じでしたね。導入前は非接触型の測定機について批判的な意見も多かったのですが、測定結果をビジュアルで見せられると説得しやすく、実際の現場の理解も進みました。

その中でも社内で高く評価されたのは、ベクトロンで高精度な板厚を測定できるようになったことです。板の両面をスキャンするのですが、誤差が大きく信頼できる値がなかなか出ませんでした。しかし、東京貿易テクノシステム様と協力して自社オリジナルのシステムを開発し、忠実な板厚が測れるようになって現場の評価が高まりました。

板厚の測定は「成形シミュレーション結果を元に、人の判断で測定点を選び、測る」という工程だったのですが、測定点の数mm横で起こった異変を見逃してしまう可能性もあり、見逃しがあった場合は後工程で不具合が出てしまいます。面として全体が捉えられるようになったことと、測定結果そのものの信頼性が高いことは、技術者にとって大きなメリットです。

例えば、トルクコンバーターという小ぶりの部品は小さなスリットが30カ所もある複雑な形状で、これはCOMET 6の測定精度(分解能)があって初めて評価に使える高精度の測定が実現できた代表的な部品です。測定にかかる時間も大幅に短縮されています。

国宝級の仏像も測定したことがあるとお聞きしました。

品質保証を担当する役員が「自分たちの計測技術はどこまで通用するのかやってみろ」と仏像を持ってきたのがきっかけです。持っている装置を駆使して忠実な数値を求め、その写真をサイトに載せていたところ、本当に仏像を持っている企業様から「レプリカを作りたい」と測定依頼が来ました。

そのときは装置を持って先方へ伺い、まず学芸員の方が見ているところで「このように測定します」とデモを披露し、後に正式契約となりました。何社かライバル候補があった中、対象を大切に扱う姿勢や測定精度などが相手の要望に適っていたようです。その後、年1回ペースで測定の依頼を受けています。自動車部品とは直接関係がない分野ですが、自分たちの計測や加工の技術を磨けるありがたい機会です。

正確な計測や難しい計測への対応など、品質保証に関する技術をとても重視しているのですね。

そうですね。いつも言っているのは「もらって嬉しいアウトプットを出せ」ということです。お客様は何を求めているのか、単に測るだけではなく目的を理解した上で計測をしなければいけません。そこを理解したら1つ上の計測ができると思っています。喜んでいただければまた依頼が来て、お互いがいい関係になれるはずです。

そのためにも「測定機を使い切ること」にこだわっています。導入した装置はとことん研究し、条件によるクセや偏りも把握する。例えばアームタイプの測定機ならどこまで伸ばして大丈夫か、どこからブレが大きくなるのかも調べて情報共有する。だから測定データはカタログ値よりも高い次元で管理している自負があります。

また、装置の精度を保つために30枚以上の手順書に沿って、計測完了毎に清掃を実施しています。社員が丁寧に扱うよう、いくつかの測定機には名前もつけています。これが意外と効果的なんです。測定機も機嫌を損ねないように大事にすると装置の寿命は延び、精度も担保されます。大切にすれば必ず結果として応えてくれます。細かいことではありますがこのような心がけが日々の仕事の質にもつながり、お客様にも伝わっていると思います。

大豊精機株式会社様

1973年に愛知県豊田市に設立された大豊リバノイス株式会社が前身となり、1978年に大豊精機株式会社に改称。プレスの自動化装置、金型の設計・製作・販売から事業を拡大し、現在は省力や環境に配慮する設備の開発、試作品の設計・製作も手がけている。近年は品質保証や測定技術の向上にも力を入れ、自動車関連だけでなく文化財測定や他社・他業種の測定案件も引き受けている。

【この事例で紹介された製品】COMET

※同モデルは製造・販売を終了しております。なおサポートは継続しております。詳細については担当営業までお問い合わせください。

また、リンクよりカメラ式非接触3Dスキャナの新商品であるFLAREシリーズのページをご覧ください。