- 課題

-

- 量産品での生産が少なく一品一様での製品が多い、且つ手計測のため時間が掛かり、作業者によるバラつきや計測漏れも発生

- 数m~数十mを越える大きさのため、2人作業が必須

- 紙図面を使った寸法管理が主体のため、OKNG判定に時間がかかり、判定ミスも発生

- 測定作業はテクニックが必要で、教育工数も掛かる

ソリューション

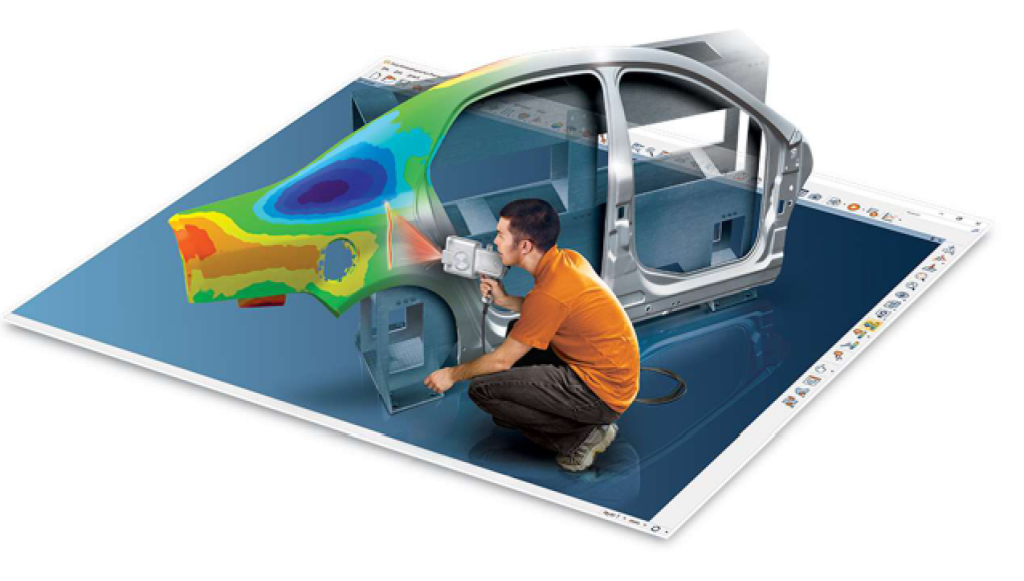

計測しにくい大型部品の計測を現場で素早く・簡単に実施し、計測データを用いてバーチャルアッセンブリー等の最新技術を用いて仮組工程を短縮あるいはなくし、現場での手戻りを大幅削減する事が可能です。そして測定結果は正確に数値化され、各工程における問題の見える化にも繋がります。

i-construction(アイ・コンストラクション)の推進に大きく貢献します。

ご提案内容

1.Leica Absolute Trackerの活用で大幅な製造工数の短縮を図る事が出来た

Leica Laser Trackerは数十mを越えるワークでも精度よく計測する事が可能で、アタッチメントの一つであるT-Probeシステムを用いる事で、従来と比較して作業時間を50%以上の短縮を実現した例も多くあります。。従来の手計測等と違い、計測のバラつきも最小限にすることが出来ます。

更にT-Probeはポンチングが可能、測定業務とケガキ作業で活用できます。

2.CADデータを活用した測定(紙図面レス)

予めCADに測定点の設定または測定マクロを組んでおけば、ソフト上で測定箇所をガイドしてくれますので、紙図面無しで誰でも簡単効率よく計測する事が可能で、測定漏れも無くなります。

更に、測定指示者が不要となり、作業員も2人から1人に減らすことが出来、難しい習熟も不要となります。

3.橋梁セグメント計測

最少の手数で寸法、穴位置・干渉部位のエッジ・ケガキ位置等の素早い測定が可能、また形状を確認する事が可能なので、ねじれ・ひずみ・腐食状況の確認での活用も可能です。

4.溶接条件の最適化と工程間解析(世界初 超大型レーザースキャナーの活用)

LAS-XLスキャナー(非接触スキャナー)は大型構造物のスキャニングが可能で、溶接時のひずみや変形解析が容易に行えるようになり、試作における溶接工程の最適化と工程間管理に繋がり、問題を未然に防ぐ事が出来ます。

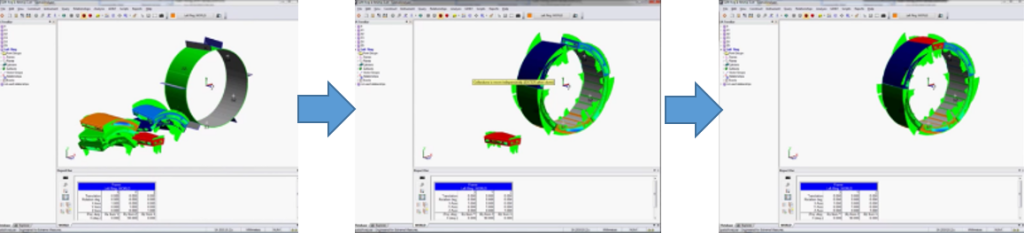

5.デジタルアッセンブリ

非接触スキャンデータがあれば部品データ同士を処理ソフトウェア上で仮想組立する事が可能で、オフラインで組付け干渉チェックをすることが出来ます。橋梁セグメントでは、計測した穴位置等の測定データを活用してバーチャル組付けを行うことも可能で、そのため実際の製品を仮組しなくても、組付可否の判断が出来るようになるため、仮組作業の低減に繋がります。

6.自動レポート&統計機能の作成

TTSではレポートや統計機能のカスタム及び製作も行っており、測定後には専用レポートから数値統計などを自動出力する事が可能となります。自動化が出来れば、入力やレポート作成時間はゼロになり、測定データはデジタルデータ及びアーカイブとして保存され、必要な時にいつでも使う事が可能となります。

システム構成

リフレクター