- 課題

-

- 現場での組立作業に大幅な工数(時間と人員)を要している

- 各部品の角度の微細のエラーが長物部品の大きな誤差につながる

- 組立て作業を複数回繰り返すことでプロセス遅延が発生

ソリューション

- 組立時に部品の位置の三次元情報をリアルタイムにフィードバックすることで正確な位置に組立てが可能

- 作業時間70%減、手戻り時間50%減を実現(実績あり)

- 作業者が測定物に近づかずに直接レーザーで測定可能(脚立作業等が不要に)

ご提案内容

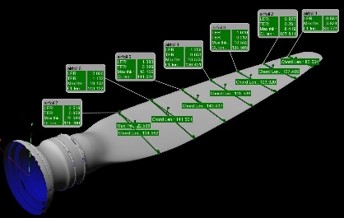

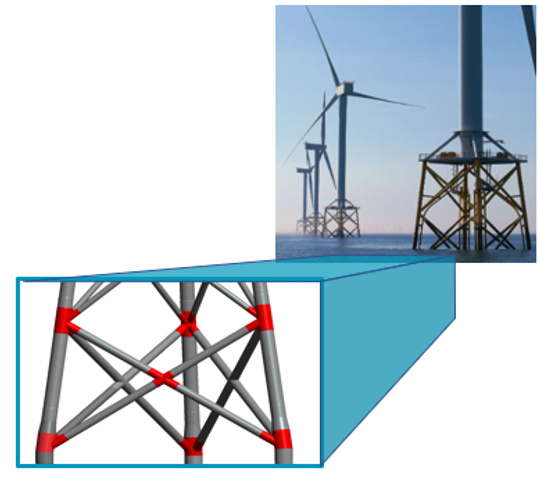

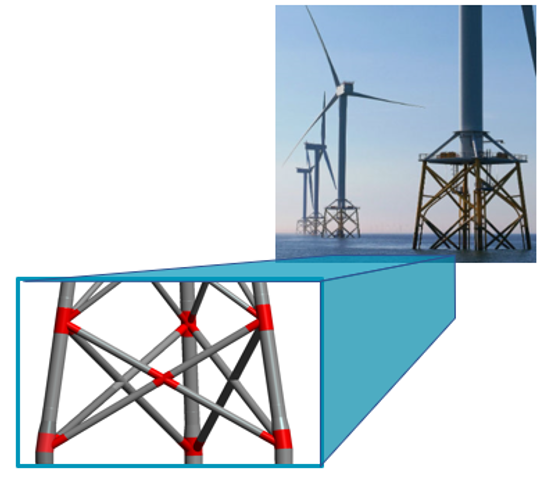

基礎構造物の溶接の際に、パーツの取り付け位置をレーザートラッカーによりリアルタイム計測することで正確な位置に溶接、組立てが可能になります。これまで人による手作業で膨大な時間がかかっていた為、レーザートラッカーを導入することで膨大な設置時間を大幅に短縮することができます。

部品検査からバーチャルアッセンブリ、溶接までの手順

- 組立て部品の検査(実際の部品形状を確認)

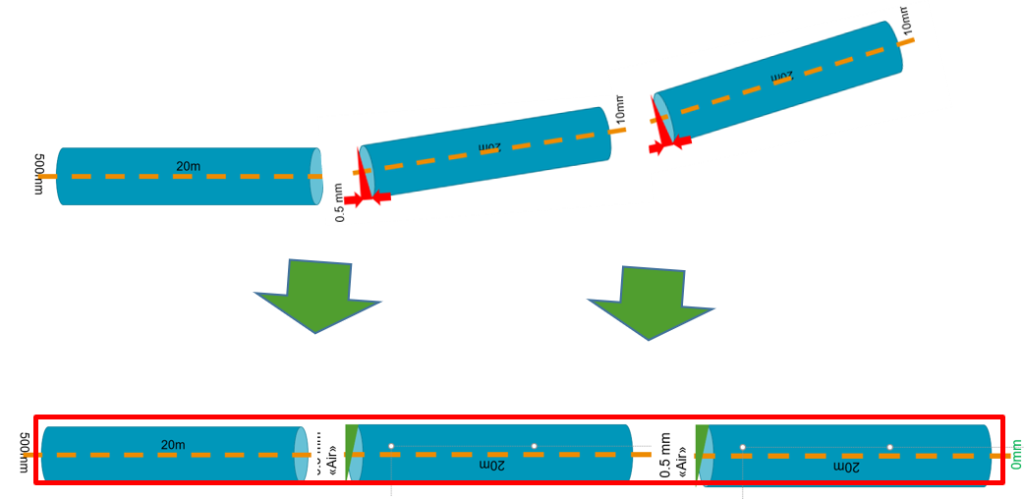

- バーチャルアッセンブリを実施(組立工程を予測)

2-1: 組立形状の最適化

2-2: 組立て工程後、すべての検査結果をデータベースに保存、正しい形状に組み立てる為の最適なパーツを選定 - 溶接前または溶接中の組み立てプロセス(手動または自動)へのガイド指示

- 溶接後の最終検査

組立時の修正作業効率化を図り手戻りを少なくする為に、各部品のレーザートラッカーによる計測で部品精度管理の向上と、サブアッセンブリ―(組立、溶接など)時のリアルタイムフィードバックによるガイド組立で、より高い精度と効率を実現します。