- 課題

-

現在は金属鋳造製品の品質結果を紙に記録してからエクセルに転記しており、転記ミスの問題や鮮度の落ちた古いデータを分析している。また、リアルタイムでレポートが作成されないため、問題が特定されず、根本的な原因が解決されない場合は、気孔率、介在物、バリ、材料不足、コールドフローなどの製品品質の問題が繰り返し発生してしまう可能性がある。転記ミスの影響を受けることなく、鮮度の高いデータをリアルタイムで分析したい。

ソリューション

不具合情報が高品質部品の製造に不可欠な鋳造工程で、OK/NG 判定等の結果データをリアルタイムに収集・分析・レポートします。

ご提案内容

ATS Inspect は、この非効果的なシステムをペーパーレスのデータ収集に置き換えることで、検査プロセスをスマートにデジタル化いたします。すべての検査データはすぐにウェブベースのレポートを介して分析できるようになるため、本来時間をかけるべき改善活動、不具合やスクラップの根本原因の特定活動を推進できます。

ATS Inspectは、単にデータを収集するのではなく、データを使用して真のプロセス改善に影響を与え、コスト削減に貢献いたします。

- 導入初期から改善が見込める

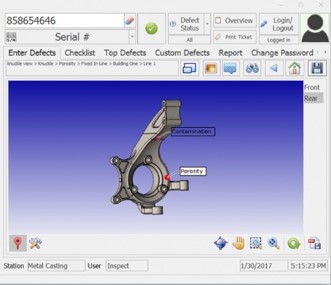

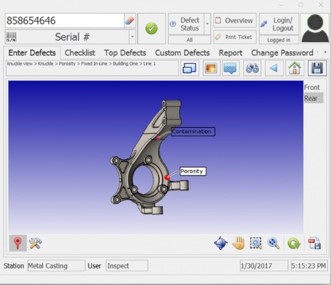

製品の品質問題は、製品の2D画像または3D CADモデルで迅速且つ正確に記録されます。重量、壁厚、穴の直径、その他の測定値などの様々な検査した数値データも収集されますので、それらが規定値に収まるように分析することができます。

製造ラインのモニターやディスプレイを介して、問題はほぼリアルタイムで不具合原因に直接フィードバックされるため、射出圧力の変更・ゲート位置の変更・化学物質の配合調整・その他の修正などの修正措置を迅速に講じることができ、不具合発生を未然に防ぐことができます。 - 不良品が工場から出荷するのを防ぐ

- デジタルトレーサビリティによるデータ改ざんの防止

- 検査コストの削減

- スケジュールされたイベントをトリガーにした自動レポート

- 短期間での投資回収

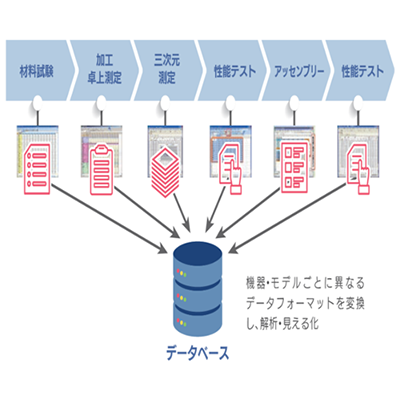

システム構成

システムイメージ

不具合の登録方法例

タブレット画面をタッチ

シリアルに紐づいた不具合・リペア情報、デジタルトレーサビリティ

ディスプレイに結果をリアルタイム表示