接触・非接触を兼ね備える三次元測定機で、

「プレス金型」の途中工程パネルも明確に数値化

手修正された金型部品パーツも3次元データに変換

愛知県稲沢市に本社を置く東宏工業株式会社は、1952年に自動車部品のプレス金型製造・加工を生業として創業しました。以来60年以上、プレス工場や金型工場の増設、熱処理工場の新設などを経て現在も同市内で品質重視の製品作りを行っています。

- 課題

-

- 金型製作の中でパネル精度修正にかかる工数が多く、今後のスピード向上に課題

- 現場の職人の感覚を3次元データに置き換えるのが難しい

- 「順送型」の途中工程パネルが測定できず、修正箇所は推測するしかなかった

- 解決

-

- 測定機と光反射を防止する自社技術を組み合わせ、常に絶対値を得られるように

- 自社内15分ほどでインライン測定が可能になり製作スピードが大幅に向上

- 緻密な測定結果から今まで気づかなかった改善ポイントを発見、より高品質化へ

取締役常務 鈴村健仁さん

金型事業部 次長 加藤国光さん

金型事業部 主任 渡辺卓さん

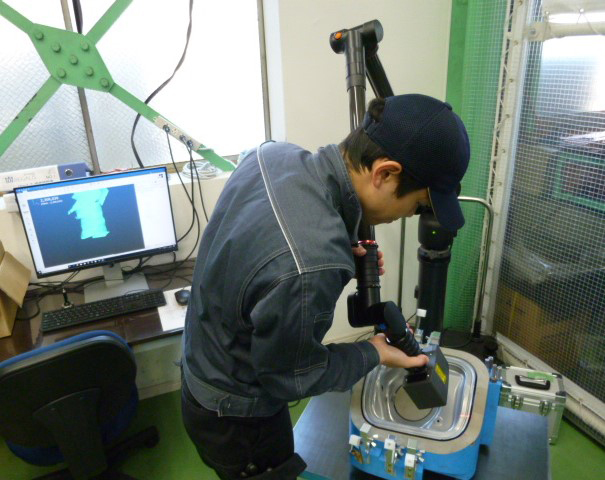

今回「VECTORON」は金型事業部で使用するために導入。主に金型作成後のプレストライで成形されるパネルを測定、数値やカラーマップを活用して金型を加工する現場と3次元データ担当者との橋渡しに役立てている。

難成形材の扱いが増え、全体像の把握が必須に

2019年に導入した「VECTORON」は、現在どんな用途で使われていますか。

加藤国光さん(以下、加藤):私たちの事業部では金型の設計製作を行い、それを試打ちして設計通りの製品が出来上がるかどうかを見ます。そのときに成形されたパネルを測定し、きちんと目指す形になっているのか判断するために「VECTORON」を使用しています。金型部品の測定や金型から作られたものが正確かどうかを測定しています。

扱っているのは主に自動車部品やガス機器部品で、大体100mmから1000mmくらいの大きさです。現在は2日に1回ほどの割合で「VECTORON」の出番があります。

「VECTORON」導入前も同じ作業が必要だったと思うのですが、当時はどんな方法で測定されていたのでしょうか。

加藤:お客様から支給されている検査治具があり、それに製品を載せて必要な部分の隙間を測ったり大きさを見たりしていました。パネルによって検査治具は違うので、それぞれの検査治具を使用しなければいけません。お客様より治具をお借りして、それぞれ組付け担当者が測定していたような状況です。

ただ借りられる時期がバラバラで、「こちらでは製品がすでに出てしまったけれど測定できる治具がまだ来ない」ということもありました。今は自社の測定機があるので必要なときはすぐに測定できます。製造工程で修正箇所を知るために測定したいケースも多々あり、以前に比べて作業の流れはスムーズになりました。

2019年に「VECTORON」を導入しようと思われたきっかけは何でしたか。

加藤:お客様の業界では衝突安全性や軽量化が着目され、難成形材といわれるハイテン材などの使用が増えてきました。材料によってはプレスしたパネルの精度変化が激しく、寸法出しが難しいという声が数年前から現場で上がっていました。

また、支給される検査治具は必要な箇所だけを見るもので、全体像がなかなかわかりません。特に私たちが注意してチェックしたいのが成形後のスプリングバックや変形なのですが、修正量を判断できるレベルでの測定が非常に困難でした。直すときは長年現場を経験してきた職人による勘が頼りです。この材料でこういった条件なら、ここが怪しいかもしれない、ここを見直してみようという推測で修正がなされて、なかなか精度の高い修正に至らない。工数の多さは社員の残業にもつながってしまいます。

そこで、修正回数を1回でも減らせる方法を探したときに行き着いたのが「VECTORON」です。すでにお客様の多くが導入済みで実際に見せていただく機会がよくあり、導入を考えたときは9割方「VECTORON」にしようと決めていました。

さらにこれからは測定値の扱いが厳密になり、エビデンスが求められる場面も増えるでしょう。途中経過としてカラーマップや寸法数値をお客様に提出していく潮流が確実にあるので、対応できる機材が必要でした。

他社の三次元測定機とは比較しましたか。

加藤:一応検討はしました。しかし他社製品は英語表記がメインで私たちには操作が難しそうで、やはり「Made in Japan」が安心できます。製造元である小坂研究所に電話でお聞きして販売を取りまとめているTTSを教えてもらい、そこから連絡しました。

決して安い買い物ではないので、社内で導入が本決まりになるまでは3、4年ほどかかったと思います。しかし弊社はISOの認証を受けて定期的に品質会議やマネジメントレビューを開催し、事業部の状況改善や資源の投入には前向きに取り組んできました。「VECTORON」は時代とお客様のニーズに合わせるには必要なものと判断しています。

貴社にはプレス事業部の設備として他の測定機がありますが、そちらの流用は難しかったのでしょうか。

加藤:プレス事業部の機材はオール非接触式で、測定できるのはサイズの小さな部品に限られました。それに私たちは検査治具へセットしたものを測定する機会も多いので、検具基準を接触測定できる機能が必須です。非接触測定のほか、さらにカラーマップ化できる機能を求めていたこともあり、「VECTORON」のほうが金型事業部には合っていると考えました。

「順送型」の途中工程も綿密な測定で修正できる

実際に使い始めて、メリットを感じたのはどんなところでしたか。

渡辺卓さん(以下、渡辺):私たちがメインとするのは、1つの金型の中に複数工程を配置して順番に送ると最後にパネルができる「順送型」の金型作りです。しかし途中工程パネルについてはお客様から支給される検査治具ではセットできず、最終形状しか確認することができませんでした。しかし「VECTORON」は途中工程のパネルでもセットして測定が可能です。

測定した数値と3次元データを比較してカラーマップを出せば、凹凸が一目でわかります。これまでは職人の手の感覚で「ここをこれくらい直してほしい」という情報を伝えていましたが、もっと明確なデータが提供できるようになって現場の修正工数が短縮できました。目で見て皆が共有できるのは非常に大きいですね。一番の効果だと思います。

今までハイトゲージのようなアナログ器具で測定していた部分が確実な数値でわかるので、「折り始めるポイントが違うのでは」「穴を開けたときの応力解放で変形しているのかも」といった具体的な指示説明がしやすくなりました。「見えないところが見えるようになった」というのは本当に楽です。

今後は「VECTORON」をどのように活用していく予定ですか。

鈴村健仁さん(以下、鈴村):これからは測定した数値データを蓄積して解析ソフトとうまく連動させ、製作の初期段階から精度が高められればと考えています。傾向を読み込んだ解析を挟めばこれから作る部品でも予測ができて、加工と調整の時間はさらに短くなるはずです。

また一緒に導入したソフトウエア「spScan」とともに、リバースエンジニアリング事業の展開にも一役買っています。先日も、製作元が廃業してしまったために図面もデータもないという部品のリバースを手がけました。職人が現場で削ったり磨いたりした変更点を含めて細かく測定し、「spScan」で3次元データ化して同部品を再び製作して納品することができました。

「VECTORON」があればこういった案件にすぐ対応できます。自社で製作した部品に関しても最終形状の3次元データがあれば急なオーダーや不慮の出来事への危機管理になります。安心と安全のためにデータは積極的に蓄積していきたいですし、測定ができる社員を育成して「VECTORON」の稼働率を上げていく予定です。

「VECTORON」を導入するにあたって、営業担当や技術担当の対応はいかがでしたでしょうか。

加藤:こちらの要望に対してすぐ動いてもらえますので満足しています。疑問があったときは技術担当の方に電話しますが、回答が早く電話口で解決してしまうことがほとんどです。

TTSとの協力のもと、「VECTORON」の活用を兼ねて、他の「使ってみたい」というユーザーの方に向けて有償で実用レベルの測定結果を提供するサービスも検討しています。今もデモ体験はできますが、やはり実運用に乗ったときにどうなるのか知りたいニーズは皆さんにもあるのではないでしょうか。現場の技術や状況を知っている私たちがお手伝いできれば、さらに精度の高い体験を提供できるのではないかと考えました。

世の中はどんどん進化しています。それに追随しながらお客様満足度を上げていくことが今後の会社全体の目標でもあります。特にデジタル化への対応はいろんな方面のお客様からご意見をお聞きしているので、データ化は今後の製作プロセスの土台になる大切な工程です。「VECTORON」と「spScan」は弊社の事業展開を進めていく上で今後も中心的な役割を担っていくと思います。

東宏工業株式会社様

1952年に自動車部品のプレス金型製造加工を生業として愛知県稲沢市で創業。新事業部の開設や各事業部工場の増強・新築を進めながら地元で60年以上の歴史を刻んでいる。現在は自動車部品、ガス機器部品などを中心に金型事業部・プレス事業部・熱処理事業部の3事業部体制でお客様のニーズに対応。ISO14001・ISO9001認証を受けてさらなる品質向上と生産力アップに努めている。

【この事例で紹介された製品】VECTORON / spScan