高温ワークも精度よく非接触測定を実現!

他に類を見ない測定ソリューションの提案

- 課題

-

- 熱を加えて加工するパイプ、リング部品、インゴット、大型鍛造製品などは成型中に随時寸法を確認し、工程ごとに要求された寸法まで効率よく加工をしたいというニーズが有ります。 現在の現場では作業者が製造機械をカンコツで操作し、製造⇔手測定を交互に繰り返し、製品を作っているが、時間的なロスが製造コストを圧迫しています。

- 今までの非接触三次元測定機では熱間時1000度前後になる対象の測定は不可能で、今までこの手法を変えることが出来ず、改善する事はありませんでした。

ソリューション

熱間加工時における金属製品をボタン一つで自動測定し、製錬中の製品を瞬時に測定することが可能で、これにより製造のロスタイムを抑え、一度の作業で効率よく製品を加工・製作する事を実現する事ができます。

ご提案内容

① 製錬中の鋼材・加工部品のリアルタイム計測システム

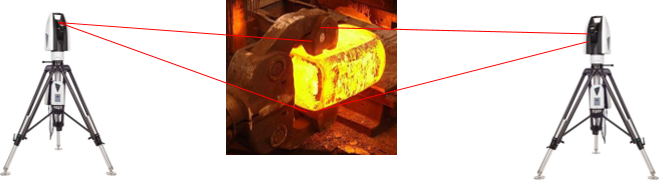

2台のATS600システムを使い、製錬中=熱間加工時における製品管理及び三次元寸法測定を実現しました。

壁面、天井、地面等に測定対象を挟み込む形でシステムを設置し、それぞれのシステムが非接触レーザースキャニングにより測定対象の幅、径、高さ、厚みなどを正確に測定する事が可能です(目標精度は1.5mm以内)。

従来では熱間加工時における温度が問題で三次元測定は不可能でしたが、このATS600の最大測定エリアは60mあり、的確な距離を保てば熱による影響はなく、正確な形状スキャニングが出来、熱間時による光沢、色などの影響も受けません。

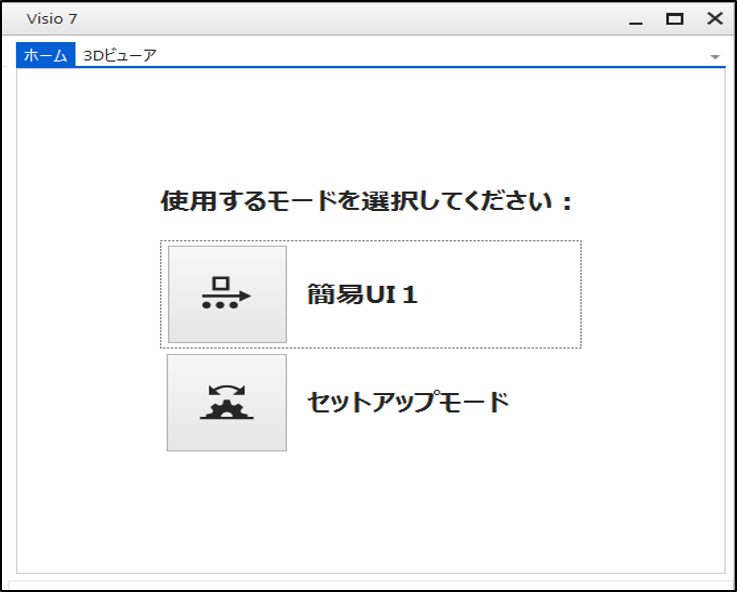

②専用操作画面(GUI)の提案とエンジニアリング

素早く判定するために専用操作画面(GUI)と自動処理解析マクロと自動レポート機能を構築しました。

専用操作画面(GUI)ではお客様が必要する操作コマンドがマクロ化されており、ボタンを押すだけで誰でも簡単に30秒以内に結果を出力する事が出来ます。また同時に寸法情報とレポートも自動作成され、それらの統計管理も容易に行う事も可能です。

TTSではシステムアップとともに熱間時における測定可否とゲージを使った精度検証を繰り返し、ノイズを抑え既定精度を問題なく行える事を証明しました。

結果、従来問題であった課題は解決され、製品製造コストを大幅削減を実現し、安全面で問題視されていた人の手による計測も無くなり、危険作業の低減にも貢献しました。

システム構成

ATS600システム×2式、設置台、専用操作画面(GUI)と既設システムの連携、帳票レポート機能による自動測定システムを構築 サンプルを挟み込む形でATS600を壁または地面の台座に設置します。

操作は操舵室または離れた場所にあるPC上の専用操作画面(GUI)または測定ソフトから操作し、簡単な設定で必要な幅、高さ、径などの寸法情報をアウトプット。レポートや傾向管理も容易な仕様となっています。

- LeicaATS600システム×2式

- システム設置台

- 専用操作画面(GUI)

- 自動計算マクロ

- 帳票レポート及び統計機能