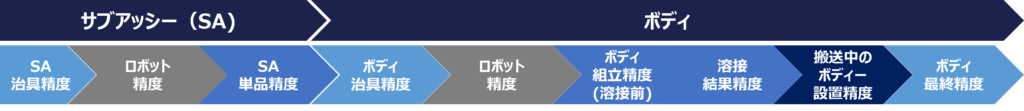

自動車製造の生産準備プロセスでは、通常は準備日数に制限があり、携わっている人員も多く、人員単価の高いメンバーで構成されています。そのような状況下で、車両を組み上げていく溶接工程には、サブアセンブリ(サブアッシー)からボディ組立の間に多くの工程があります(下図参照)。各工程で精度確認を実施しないと、最終工程で精度問題が発覚した際、精度劣化が発生した工程がどこなのか、という問題の真因を把握することができません。

後工程で問題が発生した際、前工程の測定データがあれば速やかに原因の特定ができますが、前工程の測定データがない場合は、問題の調査に半日~数日が掛かり、その工数ロスは非常に大きなものとなります。

溶接工程イメージ

- 課題

-

- 段取り時間が非常に掛かる

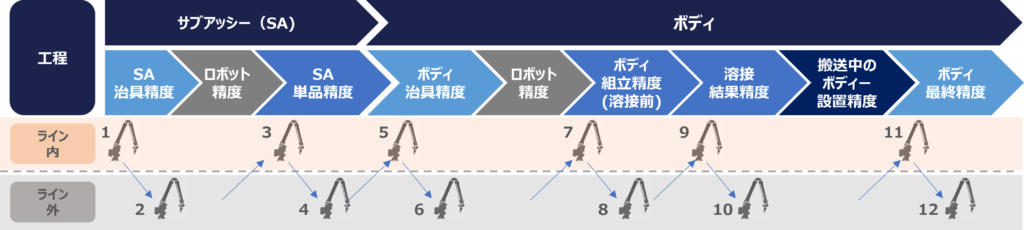

1つの工程後に計測し、次の工程に進む場合、アームが工程の邪魔になるため、アームを一旦ラインから外して、測定する際に再設置する必要があります。このような段取りを測定毎に実施するため、計測全体の工数が増えてしまいます。

計測プロセスにおいては、プローブ測定・スキャナ形状測定の両方が求められ、現場で入り組んだ形状・箇所を測定する必要があることから、多くのお客様はこれらの条件を満たすアーム式測定機で計測しています。しかし、従来のアーム式測定機には次のような課題があります。

ここで重要なのは、時間を掛けたいのは計測ではなく、計測データを分析し、対策を考えて実施することです。

いかに時間を掛けずに計測できるようにプロセスチェンジを起こせるかが大事なポイントです。 - 段取り時間が非常に掛かる

アーム式測定機のライン内外の移動数イメージ(例)

ソリューション

1. 広範囲・高精度3次元計測

高精度なスキャニング計測、リフレクター計測、単点計測が可能で、正確に精度良く寸法や位置出し、幾何公差を簡易に算出できます。

1. スキャニング計測(多点計測)

計測レンジ

1.5m~60m

計測精度:±0.3mm

(精度保証30mまで入射角45°まで)

2. リフレクター計測

計測レンジ

0.8m~80m

計測精度:±15μm+6μm/m

3. 単点計測

計測レンジ

0.8m~80m

計測精度:±15μm+6μm/m

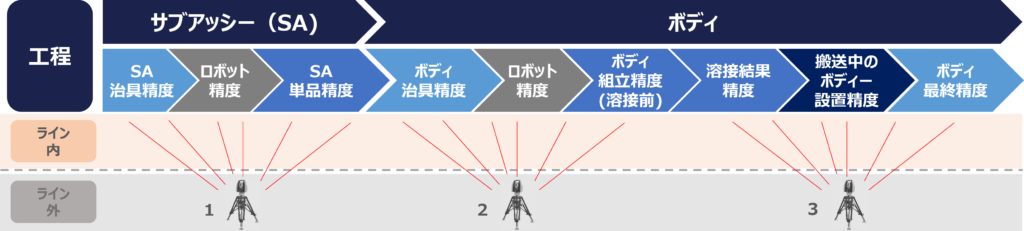

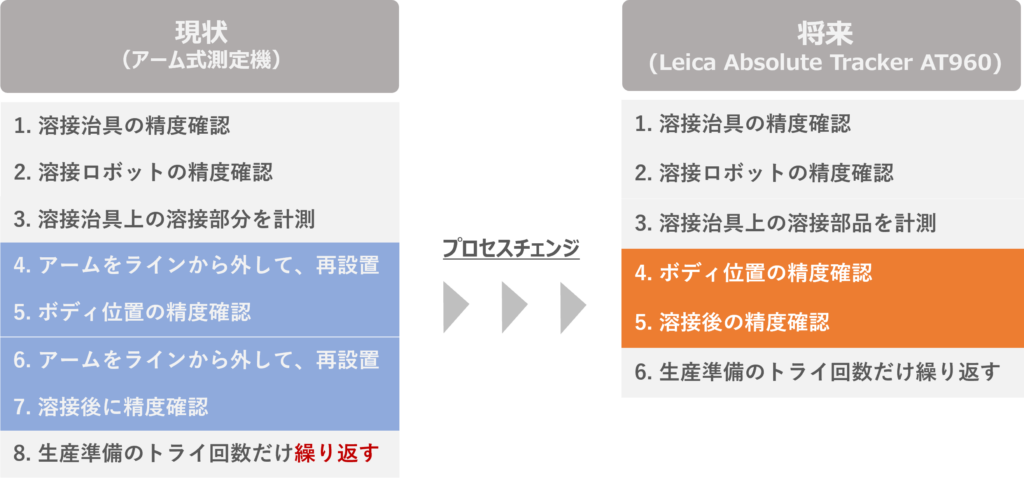

2. 段取り時間の大幅削減

従来は測定毎にライン内にアーム式測定機を移動し、測定後はライン外へ移動させるという段取りが必要でした。Leica Absolute Tracker AT960は、ライン外に設置した状態でプローブやスキャナだけをライン内へ持ち込んで計測ができるため、従来のような段取り変え回数を劇的に減らすことができます。

レーザートラッカーを使用した場合の移動数イメージ(例)

3.計測中の段取り変えの大幅削減

ホワイトボディの端から端までを測るのに、従来のアーム式では4~6回程度の段取り変えが必要でした(※アームの長さに依ります)。広範囲計測が可能なLeica Absolute Tracker AT960では1回の段取り変えでボディ全体の計測が可能です。計測中の段取り変え回数が少なければ少ない程、精度は安定します。

システム構成(提案例)

Leicaレーザートラッカーに関する製品情報はこちらをご確認ください。

Leica AS1スキャナーに関する製品情報はこちらをご確認ください。

Leica T-Probeに関する製品情報はこちらをご確認ください。

Absolute Scanner AS1 計測動画

効果

このように、広範囲・高精度計測が可能なAT960を使用してプロセスチェンジをすることで、測定および段取り時間の双方の大幅削減を実現し、全体の計測時間を80%以上削減することが期待できます。

車種数や削減できる人員数にも依りますが、例えば、1車両の測定時間が6時間→0.8時間になることで、導入から3年半程度で投資回収が見込め、5年後には1.5倍の投資効果が期待できます。実際にAT960を導入されたお客様は、計測時間を大幅削減できたことで、お客様が本当にやりたかったこと、つまり計測データを分析し、対策を考え・対策を打つことに時間を掛けられるようになったとご好評いただいております。

詳細につきましてはお気軽にお問合せください。

弊社ではご提案できるソリューションを多数用意しております。

ぜひ、お困りごとをお聞かせください!